ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Датчики контроля рудничной атмосферы регламентированы и их используют на всех угольных предприятиях. Они входят в состав всех систем безопасности.

Прошли времена, когда под землю для контроля атмосферы брали канареек. В угольных шахтах применяют многофункциональные системы безопасности, включающие в себя, в том числе, газоанализаторы, которые непрерывно мониторят аэрогазовую обстановку и при обнаружении превышения концентрации метана должны отправить данные на пульт горного диспетчера. А сама система автоматически обесточит всё электрооборудование, чтобы не допустить возникновения возгорания. К сожалению, как показывает печальный опыт, даже мощные инвестиции в оснащение мест подземной добычи угля не спасают от взрывов. Подробно об этом мы писали в №1 за 2016 год. С тех пор, к счастью, масштабных трагедий не происходило. Возможно, шахтёры перестали «оборачивать в ватники» газоанализаторы, а может, сыграло роль чувство самосохранения и медленное, но неизбежное оснащение угольного производства контролирующими и профилактическими системами.

Тем не менее, обеспечить на 100% взрывобезопасность сложно. Связано это с тем, что тот же метан может появиться в любом месте словно чёрт из табакерки. Да, можно поставить большое количество метанометров по всему пространству шахты и при срабатывании хотя бы одного из датчиков останавливать работу. Однако, как считает эксперт кластера «БОРТ» ООО «Гранч», к. ф.-м. н. Василий Ваганов, «метанометры — приборы дорогие и трудоёмкие в обслуживании, поэтому их стационарно устанавливают в зонах наиболее вероятного появления метана: на выемочных участках, в тупиковых выработках и т. д.». То есть, не во всех потенциально опасных местах. В правилах производственной безопасности указано, что нужно обезопасить шахтёров, оснастив тех «переносными индивидуальными и (или) групповыми приборами измерений метана, кислорода и оксида углерода». И хотя измерения и порядок сохранения результатов измерений в системе аэрогазового контроля шахты эти правила регламентируют, зачастую, последнее слово, несмотря на показания газоанализаторов, остаётся за главным инженером шахты, у которого может возникнуть соблазн «сделать план», даже рискуя.

Подливает масла в огонь ряд проблем и желание торговых домов угольных компаний сэкономить. Понятно, что покупать те же газоанализаторы за 3000-5000 рублей никто не будет — они не попадают под нормативы. Но и зарекомендовавшие себя во многих странах мира (где, кстати, аварии, подобные российским, — редкость) импортные надёжные датчики бизнесмены закупать не спешат. Цены не то, чтобы кусаются, но ведь можно же купить подешевле. К тому же объявленный курс на импортозамещение в совокупности со слабым контролем производителей оборудования и повсеместной продажей Сертификатов соответствия Техническому Регламенту Таможенного Союза способствовал тому, что на отечественных угольных шахтах львиную долю занимают не столь дорогие, но посредственные датчики, огнепреградители, приборы и другое оборудование от российских производителей.

«Датчики, взрывозащита электрооборудования, орошение, защиты от нагрева и фрикционного искрения — всё это хорошо, но в шахтёрской среде бытует фраза: «Будет газ — искра найдётся!». Что же нужно предпринять, чтобы не допустить проникновение в горные выработки взрывоопасного газа — метана?

Нужно удалить метан, либо снизить его количество, в угольном массиве заблаговременно и не допускать его скопление в призабойном пространстве в процессе ведения горных работ. В комплексе с остальными мерами, эффективно может справиться с этой задачей дегазация шахт.

Чтобы получить необходимый эффект, дегазацию необходимо проводить заблаговременно: предварительную с поверхности за 1-5 лет, а пластовую от полугода и более. Проводить дегазацию непосредственно перед выемкой горной массы малоэффективно. В свою очередь, эффективность дегазации определяет не столько дегазационная установка на поверхности, сколько грамотно спроектированная система скважин и газопроводов в шахте, подбор их сечения. Сэкономив на диаметре дегазационной сети, ни каким «глубоким вакуумом» невозможно эффективно каптировать метан. Также запрещено проектировать дегазационные сети при расчётной депрессии вакуум-насоса более 350 мм рт. ст.» — комментирует ситуацию директор ООО «А-ТЕК РГСП» Владислав Пурин.

Технология дегазации, за последнее десятилетие далеко шагнула вперёд. Повсеместно в угольных компаниях применяются автоматизированные станции, оснащённые ротационными насосами сухого типа (воздуходувками Рутс), пришедшими на смену морально устаревшим вакуумным водокольцевым насосам (ВВН), которые, на самом деле, всегда были «предназначены для отсасывания воздуха или инертных газов, нерастворимых в воде» (из формуляра ВВН). Как это ни странно, но насосы ВВН разрешалось использовать на опасных производственных объектах на основании технической документации, в которой не было ни слова об опасных газах, таких как шахтный метан!

«В свою очередь, не все ротационные насосы можно применять для перекачивания взрывоопасного газа. Только некоторые производители выпускают ротационные насосы серии «G» (газ) с затвором из консистентной смазки на приводном валу, предотвращающим проникновение газа по валу в помещение и тефлоновым коррозиестойким покрытием внутренних поверхностей насоса. Также для обеспечения взрывозащиты паспортная частота вращения насоса при откачивании МВС должна быть снижена, в конструкции агрегатов должны быть предусмотрены дополнительные меры, такие как установка на всасывающем и нагнетательном трубопроводе стальных магистральных огнепреградителей с контролем температуры, устройств ограничения температуры (байпас с регулируемым перепускным клапаном) и т. д.», — уточняет эксперт.

В настоящее время основной объём шахтного метана, являющегося одновременно парниковым газом и энергоносителем, выбрасывается в атмосферу на большинстве российских шахтах, ухудшая экологию и уменьшая энергоресурсы. При этом шахтный метан может быть эффективно использован для выработки электроэнергии и тепла из шахтного газа при его концентрации более 25%. Метан может быть сожжён в высокотемпературной факельной установке, утилизирован с использованием газо-поршневого генератора или в шахтной котельной.

«В Кузбассе есть примеры успешной эксплуатации факельных установок, а также поршневых газогенераторов. Это позволило существенно снизить выбросы, получить тепло и электроэнергию для использования во внутренних сетях предприятия, экономя уголь в котельной и электроэнергию от внешних источников», — говорит Владислав Пурин.

«Добыча угля связана со значительными рисками. Ключевым из них является высокая степень опасности для жизни и здоровья работников при разработке и эксплуатации угольных месторождений.

Обеспечение безопасной работы шахтёров является приоритетным направлением деятельности угольных компаний.

Основной причиной крупных аварий на угольных шахтах является взрыв метана, который всегда содержится в угольных пластах. Для предотвращения аварий применяется процесс дегазации шахт, подразумевающий извлечение и улавливание метана, выделяющегося из различных источников.

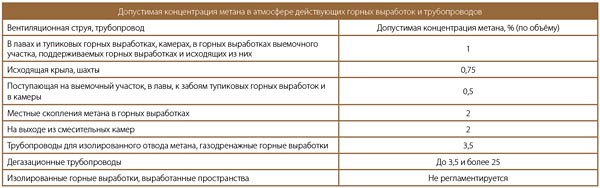

Дегазация обязательна, когда работами по вентиляции невозможно обеспечить содержание взрывоопасных газов (метана) в рудничной атмосфере действующих горных выработок шахты в размере до 1%. (п.5 Инструкции по дегазации угольных шахт).

При проведении работ по дегазации угольного пласта значительно снижается концентрация метана в рудничной атмосфере, что способствует безопасной работе шахтёров и увеличению добычи угля.

Контроль газовой обстановки является одним из важнейших факторов безопасной работы угольного предприятия. В современных дегазационных установках, например, производства ООО «НПП «Завод МДУ», применяется система газоанализа, согласованная с производителями датчиков СН4, СО и О2.

Также в ней присутствует очистка от капельной влаги и от механических примесей. Благодаря использованию побудителя расхода взрывозащищенного исполнения, замер концентрации газов проводится при давлении, близком к атмосферному, что способствует долговременной и безотказной работе газоанализаторов.

Системы автоматизации технологических процессов должны быть объединены в многофункциональную систему безопасности (МФСБ) шахты».

Подготовил: Артём Щетников.

Спасибо!

Теперь редакторы в курсе.