ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Пожалуй, обогащение угля в России уже можно выделить в самостоятельную подотрасль. Растут требования потребителей к ископаемому топливу, и в добывающих регионах появляются новые мощности — обогатительные фабрики.

ОФ «Краснобродская-Коксовая» — один из таких молодых активов.

В прошлый раз (выпуск № 5, 2019) мы совершили путешествие на Краснобродский разрез. А теперь, следуя за добытым здесь углём, отправляемся на фабрику.

По дороге специалисты рассказывают, что современное оборудование позволяет отделять от пустой породы уголь даже самой мелкой фракции — когда размер частичек меньше миллиметра. Только для этого, как, впрочем, и для материала иных фракций, необходима своя технология. Освобождение угля от посторонних примесей — нашими глазами.

Ехать, собственно говоря, совсем недалеко: фабрика находится на промплощадке Краснобродского разреза. «Кузбассразрезуголь», в принципе, уделяет много внимания вопросам углеобогащения и развивает профильные мощности. На предприятии стремятся обогащать весь уголь, переработка которого технически возможна.

«Краснобродскую-Коксовую» запустили в 2011 году — она стала пятой в структуре компании. С тех пор, кстати, «Кузбассразрезуголь» построил ещё одну фабрику.

Мощность ОФ «Краснобродская- Коксовая» — 3 млн т угля в год. Сырьё сюда поступает с Новосергеевского и Краснобродского полей — подземные богатства Вахрушевского поля обогащают на ОФ «Вахрушевская».

На фабрике нас встречает её начальник — Дмитрий Евдокимов. Он-то и рассказывает нам всю эту «предысторию» — Дмитрий возглавляет «Краснобродскую-Коксовую» с самого ввода объекта в эксплуатацию. Запуск фабрики, надо сказать, стал значимым событием в истории компании.

Дело в том, что её строительство началось ещё в 2007-м — накануне кризиса. И старт работы нового производства в каком-то смысле ознаменовал окончание «смутного времени».

Стройка, кстати, шла очень оперативно: фактически ОФ возвели за 20 месяцев. За это время построили комплекс углеподачи, главный корпус обогащения угля, автоматизированный закрытый склад товарной продукции, бункер породы, котельную, инженерно-лабораторный комплекс и ряд других объектов. Для нас наибольший интерес представляет, конечно, корпус обогащения, куда и ведёт нас Дмитрий Евдокимов.

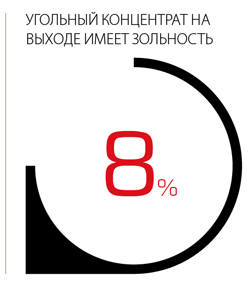

Зольность рядовых углей, поступающих с Краснобродского разреза, составляет 20%. Угольный концентрат — «выпускник» обогатительной фабрики — имеет только 8% зольности.

Метаморфозы мы наблюдаем собственными глазами.

«Рядовой уголь различной крупности привозят на фабрику из забоя. На входе работает спецтехника: самосвал разгружает, погрузчик транспортирует на переработку. Дальше следуют несколько этапов: дробление, складирование и ряд других, а в результате уголь попадает в главный корпус», — описывает оставшийся за кадром процесс Дмитрий Евдокимов.

Дальше в дело вступает классификационный грохот: с его помощью уголь разделяют на фракции. Всего на «Краснобродской-Коксовой» получается четыре класса продукции: 0–0,5 мм, 0,5–2 мм, 2–13 мм и 13–200 мм. Для каждого класса предусмотрена своя технология и своё оборудование.

Грохот в представлении по большому счёту не нуждается: его мы слышим сразу же, как только заходим в производственное помещение. Впрочем, здесь работает целый индустриальный оркестр: мы даже перестаём слышать друг друга и нашего экскурсовода.

Дмитрий Евдокимов улыбается: это дело привычки. И правда: вскоре и звук, и вибрация — а есть полное ощущение, что вибрируют все системы и постройки в помещении — отходят на второй план. Под руководством специалиста мы начинаем вникать в тонкости обогащения.

Для начала нас знакомят с тяжелосредным сепаратором: с его помощью обогащают самую крупную фракцию — 13–200 мм.

«Вот эта большая ванна заполнена тяжелосредной суспензией — это смесь воды и тонкоизмельчённой железной руды. Эта среда имеет такую плотность, что уголь оказывается на поверхности, а порода — тонет. Благодаря этому и удаётся их разделить», — показывает Дмитрий Евдокимов.

К тяжёлой среде есть несколько принципиальных требований. Она должна быть нетоксичной, иметь низкую вязкость и легко смешиваться с водой. Кроме того, желательно, чтобы материал можно было регенерировать магнитным способом. Поэтому и используют железную руду. Магнитные сепараторы нам также демонстрируют: таким относительно несложным способом магнетит изымают из продуктов обогащения, после чего используют повторно.

Фракция 2–13 мм поступает на тяжёлосредный гидроциклон. Здесь исходный продукт также смешивается с тяжёлой суспензией, однако частички угля меньше, поэтому, чтобы их выделить, запускают вихревой поток. Таковой формируется в корпусе установки — она имеет цилиндрическую форму. Центробежные силы оказываются мощнее силы тяжести, поэтому тяжёлый продукт перемещается к стенкам — его вместе с частью суспензии удаётся выгрузить.

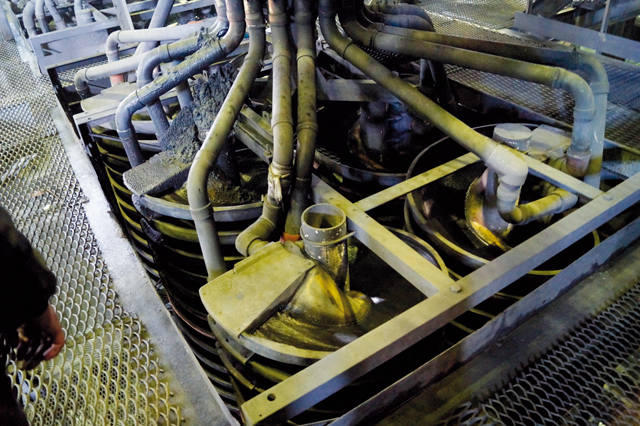

Для фракции ещё меньшей — 0,5–2 мм — используют уже другую технологию и другое оборудование — спиральный сепаратор. Когда Дмитрий Евдокимов показывает нам эту машину, вопросы о происхождении названия отпадают сами собой — аппарат действительно имеет форму винта.

Наш эксперт объясняет: здесь всё основано на законах физики. Под действием различных сил элементы отличной плотности оказываются в разных частях жёлоба. Впрочем, для нас, гуманитариев-журналистов, процесс в любом случае выглядит чудом.

Ну и, наконец, самая мелкая фракция отправляется на флотацию.

Здесь — ещё одна технология, отличная от предыдущих. В продолговатой ванной — смесь частичек угля, породы и флотационного реагента, созданного на основе нефтепродуктов.

Снизу поднимаются пузырьки воздуха, отчего чёрная с перламутровым отливом жидкость выглядит бурлящей. Частички угля под действием реагента пристают к этим пузырькам и также взмывают вверх. Пену немедленно снимают — это флотоконцентрат, то есть чистый уголь. Пустая порода же опускается на дно.

Концентрат, полученный такими разными способами, уходит на склад готовой продукции. Здесь фракция уже не играет роли: принципиально, что уголь удалось отделить от посторонних примесей.

Дмитрий Евдокимов упоминает, что технологии обогащения угля всё время совершенствуются. Принцип работы всех увиденных нами систем разработан довольно давно, однако инновации продолжают появляться. На наш неискушенный вкус, конечно, такая сложная система — а работа фабрики — это именно системный, отлаженный процесс — это прямо-таки торжество инженерной мысли.

Однако это ещё не всё. Поскольку «Краснобродская-Коксовая» — фабрика молодая, здесь внедрены современные технологии управления производством. Весь процесс контролирует автоматизированная система, а диспетчер на мониторе видит каждый процесс обогащения. Ключевых задач две: повышение эффективности и безопасности.

Мы отмечаем, что уровень автоматизации процесса в целом очень высокий. Сотрудников на фабрике мы увидели не так уж и много (в смене, как объяснил Дмитрий Евдокимов, действительно только 17 человек).

При этом они именно контролировали процесс — всю тяжёлую работу машины выполняют самостоятельно.

В технологической смене, между прочим, работают по большей части женщины — главный признак того, что существенных физических усилий эта деятельность не предполагает.

Руководитель фабрики отмечает, что в целом на производстве одинаковое количество женщин и мужчин, однако последние всё чаще — это слесари и механики. А вот технологическая смена — это работа для девушек. Так уж повелось.

Второй существенный момент — это экология. Демонстрируя нам работу различных установок, наш собеседник каждый раз подчёркивал: вот это — ценный продукт, а вот это — отходы. Так что же делать с этими отходами дальше?

«Старые фабрики работали так: мелочь обогащали, концентрат забирали, примешивали его к товарному продукту, а жидкие отходы отправляли в наружные шламоотстойники. Условно говоря, это большая яма за пределами фабрики, которая постепенно заполнялась. Как только это происходило, создавали новую. Это очень неэффективный и неэкологичный подход, на современных предприятиях так уже не работают.

Мы используем вакуумный фильтр — с его помощью мы обезвоживаем концентрат. То есть на выходе мы получаем не жидкую субстанцию, а твёрдые отходы. Это обычная пустая порода — её мы увозим в отвал — туда же, куда транспортируется вскрыша с разреза. Это более экологичный и более ответственный подход», — комментирует Дмитрий Евдокимов.

СПРАВКА

Самая молодая ОФ в структуре компании — «Калтанская-Энергетическая», её ввели в эксплуатацию в 2015 году

На производстве побывали: Анна Кучумова (текст),

Евгений Ошкин (фото)

Спасибо!

Теперь редакторы в курсе.