ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Добыча и переработка угля, минералов, металлических руд по времени сопоставимы с самой историей развития человечества. Доля стоимости продукции горной и угольной промышленности России в различные периоды превышала 10 процентов ВНП.

В статье Минэнерго РФ Александра Новака «Угольная промышленность России: история на века», опубликованной в журнале «Энергетическая политика», отмечалось: «Рассчитываем, что к 2035 году вклад угольной отрасли в валовый внутренний продукт возрастет в 1,5–2,5 раза, объём налоговых поступлений и страховых взносов — в 1,6–2,6 раза. Мы уверены, что уголь — это не только настоящее, но и будущее ТЭК, и Россия будет продолжать наращивать потенциал в этой сфере, ведь наша страна обеспечена резервами угольного сырья примерно на 500 лет вперед».

Реализация данной программы невозможна без увеличения объёмов добычи на старых и разработки новых месторождений. Всё это требует применения эффективной горнодобывающей техники, прежде всего, экскаваторов, и повышения их годовой производительности.

Ряд горнодобывающих предприятий при выборе экскаваторов ориентируется на покупку гидравлических машин. Однако с точки зрения долгосрочности вложений это не совсем оправданно. Обычно после 8-го года эксплуатации гидравлического экскаватора появляется необходимость приобретать ещё одну новую машину для восполнения выбываемой мощности (или вкладывать в капитальный ремонт импортной машины более 50 процентов от первоначальной стоимости). Таким образом, при реализации 20-25-летних проектов разработки угольных месторождений потребуется приобретение трёх гидравлических экскаваторов для обеспечения заданных объёмов производства.

Практика показывает, что при реализации долгосрочных горнодобывающих проектов надёжную и экономически эффективную работу горнотранспортного комплекса гарантирует применение отечественных канатных электрических мехлопат. При высокой организации технологических процессов вскрышных работ на разрезах применение канатной техники обеспечивает и существенно снижает зависимость предприятий от поставок импортной техники, запчастей и материалов.

Вместе с тем применение канатных экскаваторов ставит вопрос снижения затрат на приобретение расходных материалов — канатов — при увеличении срока их эксплуатации. В ответ на запросы рынка отечественные метизные производители, и в частности Белорецкий металлургический комбинат, начали выпуск экспериментальных канатов, которые имеют повышенную износостойкость и увеличенный срок эксплуатации. Новая продукция более эффективно противостоит основным причинам выхода кантов из строя в процессе эксплуатации. Причины могут быть следующие.

— Абразивный износ проволок каната, поверхности барабанов лебедок и блоков полиспастовой системы. Износ происходит как от непосредственного контакта «металл — металл», так и от дополнительного попадания абразивных частиц на поверхность каната и подвижных элементов экскаватора. В ряде случаев отмечено, что абразивные частицы, смешиваясь со смазкой, значительно ускоряют износ и истирание проволок в канате (рисунок 1).

— В процессе работы на канат действуют частые знакопеременные нагрузки, что вызывает усталость материала проволок и является одной из причин разрушения стальных канатов. Усталостные явления усиливают наличие высоких контактных напряжений между проволоками прядей и стального сердечника, а также между проволоками и поверхностью шкивов, барабанов лебедок и блоков (рисунок 2).

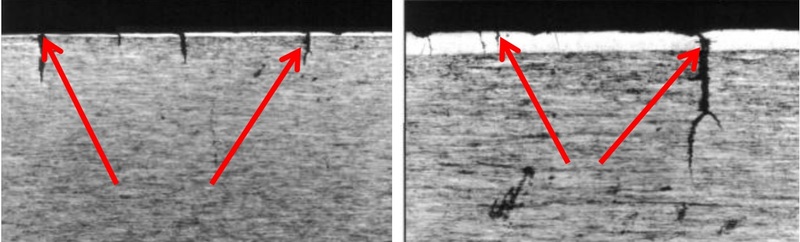

— На поверхности проволоки очень часто находят мартенсит в тех местах, где она терлась о твёрдую поверхность оборудования. Являясь твёрдым, но очень хрупким, мартенсит легко разрушается и оставляет трещину, которая впоследствии быстро увеличивается и приводит к разрушению проволоки и затем самого каната (рисунок 3).

— Также канат преждевременно разрушается под воздействием высоких динамических нагрузок, которые приводят к деформации прядей и самого каната (рисунок 4).

— При низкой интенсивности эксплуатации каната на поверхности может возникать коррозия, которая также приводит к ускоренному выходу каната из строя (рисунок 5).

— Ещё одним фактором, приводящим к преждевременному выводу каната из эксплуатации, является раздавливание нижних витков каната на барабане лебедки верхними слоями, что приводит как к деформации каната и его составляющих, так и к обрыву проволок (рисунок 6).

Все перечисленные проблемы выхода канатов из строя успешно решает новая метизная продукция, появившаяся на рынке. Речь о канатах Белорецкого металлургического комбината (БМК, входит в Группу «Мечел»).

Предприятие освоило практически все технологии увеличения эксплуатационного ресурса канатов, включая производство канатов с полимерным покрытием. Несколько лет назад их поставляли только из-за рубежа. Теперь производственные возможности БМК позволяют реализовать импортозамещение комплектующих для горнорудной техники.

Толчком для развития темы повышения эксплуатационных характеристик каната за счёт покрытия полимером стало приобретение для горнорудного сегмента Группы «Мечел» импортных экскаваторов P&H 2300, 2800 Joy Global. Эти экскаваторы оснащены канатами с полимерным покрытием. В связи с этим на БМК начали освоение технологии покрытия стальных экскаваторных канатов полимером.

Изначально в качестве покрытия был выбран полиэтилен, поскольку технология покрытия данным материалом хорошо освоена предприятиями, производящими кабельную продукцию. Тестовый канат испытали на одном из экскаваторов АО ХК «Якутуголь» (также входит в Группу «Мечел»), однако полиэтилен практически сразу растрескался и отслоился от каната.

После неудачного опыта применения полиэтилена в качестве материала для покрытия канатов, работающих в условиях высоких контактных нагрузок и жёстких климатических условиях, на БМК стали искать оптимальный состав полимера. Результатом поиска стало сформированное техническое задание к полимеру: он должен сохранять пластичность и работоспособность при температурах до -60 °С и в то же время быть устойчив к воздействию высоких температур до +80 °С. Полимер должен обладать хорошей адгезией к металлу, препятствующей отслаиванию покрытия в процессе эксплуатации, и иметь высокую сопротивляемость воздействию контактных нагрузок, а также высокую стойкость к истиранию при абразивном воздействии, ультрафиолетовому излучению и атмосферным явлениям. Дополнительно он должен обладать масло- и бензостойкостью.

Специалисты БМК провели большую работу по подбору подходящего полимера совместно с ведущими институтами и научными организациями как в России, так и в странах СНГ. Пока наиболее хорошие результаты показала марка полимера башкирского химического предприятия, максимально удовлетворяющая требованиям технического задания. Однако на этом испытания не заканчиваются, комбинат продолжает искать оптимальный состав полимера.

Внедрение проекта по производству многопрядных канатов, в том числе с полимерным покрытием, стало возможным благодаря поддержке инвестпроекта Фондом развития промышленности РФ.

Производство многопрядных канатов на БМК налажено на новой немецкой 12-шпульной канатной машине SKET 12х1250 (приобретена при содействии Фонда развития промышленности РФ). Она позволяет изготавливать канаты диаметрами от 22 до 90 мм с числом прядей во внешнем повиве до 12 штук.

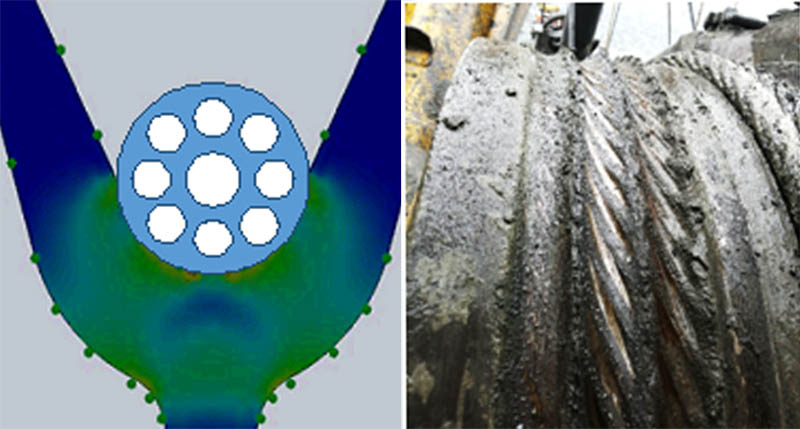

Нанесение полимера происходит на линии экструзии австрийской компании Rosendahl. Фирма разработала данную линию специально для покрытия канатов полимером в соответствии с техническим заданием Белорецкого металлургического комбината. При этом Rosendahl реализовала ноу-хау, обеспечивающее заполнение полимером межпрядного пространства канатов с проникновением полимера до сердечника. Это стало основным конкурентным преимуществом продукта, так как технология обеспечивает повышение эксплуатационного ресурса канатов. Ранее компания нигде не использовала данную технологию. Оборудовании опробовали в декабре 2018 года: с его помощью начали наносить новый состав полимера — как на сердечник, так и в целом на канат диаметром от 10 до 90 мм.

Полимер предотвращает непосредственный контакт проволок сердечника и прядей между собой, что предотвращает внутренние разрывы проволоки и значительно отодвигает их разрушение от контактных напряжений в процессе эксплуатации.

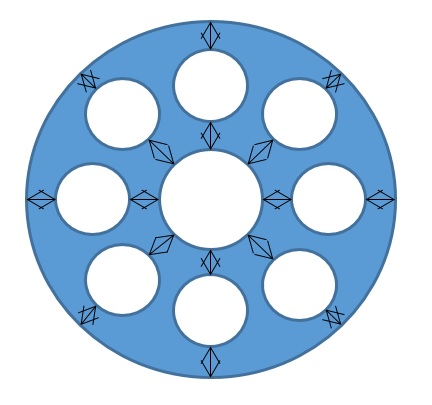

Канат сохраняет стабильную структуру во время установки и эксплуатации, исключено перемещение прядей относительно друг друга (рисунок 7).

Заполнение полимером обеспечивает поглощение динамической энергии, предотвращая обрывы проволок и прядей.

Слой полимера, покрывающий канат, предотвращает контакт «металл — металл», воздействие влаги и абразивных частиц, а также снижает износ полиспастовой системы, блоков и шкивов (рисунок 8).

Также исключение трения в паре «металл — металл» устраняет возникновение закалки и мартенситных структур на поверхности проволоки. Заполнение сечения каната полимером также повышает его сопротивляемость поперечным сдавливающим нагрузкам и предотвращает повреждение поверхностного слоя проволок при вырывании каната, запавшего между витками или витками и щекой барабана.

Кроме того, наличие полимера на поверхности каната предотвращает его преждевременное коррозионное поражение, при этом сам полимер устойчив к воздействию химических веществ, что обеспечивает его высокую работоспособность.

Несмотря на полученные положительные результаты, БМК продолжает работы по подбору и совершенствованию полимера для покрытия канатов. На сегодняшний день канаты с полимерным покрытием, разработанным башкирским химическим предприятием, проходят испытания как на предприятиях Группы «Мечел», так и в других отечественных компаниях. Тестирование канатов идёт и на импортных экскаваторах P&H 2300, 2800, и на отечественных: ЭКГ-5, 8И, 10, 12, 18.

Эксплуатация данных канатов на предприятиях Группы показала увеличение их наработки по отношению к нормативу на момент освоения технологии со 140% до 220%. Использование канатов с полимерным покрытием позволяет превзойти утверждённые на разрезах и карьерах нормативы в 2 раза.

В ряде случаев зафиксировано превышение нормативной наработки более чем в 3 раза. Необходимо отметить, что канаты с полимерным покрытием производства БМК на экскаваторах P&H показывают наработку на уровне импортных аналогов, имея при этом стоимость в два раза ниже.

При эксплуатации данных канатов на экскаваторах ЭКГ-8И в условиях Качканарского ГОКа зафиксировали увеличение наработки канатов до 185% по отношению к стальным канатам с пластическим обжатием на лебёдке подъёма. При этом специалисты отметили лёгкость запасовки белорецких канатов при их прохождении через полиспастовую систему и отсутствие подклинивания. Канаты чистые, без смазки поверх полимерного покрытия. Специалисты ГОКа особенно обратили внимание на тот факт, что при эксплуатации канатов с полимерным покрытием происходит не только сохранение, но и восстановление шкивов и блоков экскаватора, имеющих нарезку от используемых ранее стальных канатов, что дополнительно повышает срок эксплуатации канатов и оборудования.

В 2019 году БМК поставил опытную партию каната в полимере диаметром 52 мм на Пикалевский глиноземный завод. Тестовый канат установили на привод тяги шагающего экскаватора ЭШ-10/70. Эксплуатация осуществлялась при температурах до -30 °С.

Канат показал относительное увеличение наработки на 30% по отношению к стальному канату без покрытия. Дополнительно было отмечено минимальное налипание земли и глины на канат, тогда как при использовании стальных канатов без покрытия налипшая земля и глина отваливаются на блоках и в кузове.

В 2020 году канаты с полимерным покрытием диаметрами от 39 до 64 мм эксплуатировались уже на большем количестве экскаваторной техники. Кроме установки канатов на шагающий экскаватор ЭШ-10/70, их опробовали на ЭШ-20/90, ЭШ-6,5/45, а также на гусеничном экскаваторе ЭКГ-6,3УС. Все канаты показали увеличенный ресурс. Также было отмечено, что канаты положительно повлияли на оборудование: на всех блоках исчезла насечка в ручьях.

Для определения эффективности применения канатов с полимерным покрытием БМК совместно с предприятиями горнодобывающего сегмента «Мечела» ведут постоянный анализ их наработки. При этом оценивается их наработка как по отношению к нормативу, так и по отношению к наработке стальных канатов без покрытия. Также предприятия компании оценивают результаты совершенствования технологии производства канатов и изменения в составе полимера. Собранная на данный момент статистика позволяет говорить о том, что наработка канатов с полимером превышает наработку стальных канатов от 24 до 160% в зависимости от типа и состояния экскаватора, на котором они применяются. В данном случае на рисунке приведён анализ наработки канатов механизма подъёма на различных экскаваторах (рисунок 9).

Применение канатов, покрытых полимером, позволяет снизить простои экскаваторной техники, минимизировать потери производства и затраты на переоснастку. Стоить отметить, что такие канаты стоят дороже, однако совокупные затраты эксплуатантов снижаются.

Главная задача БМК сегодня — расширение производства освоенного сортамента многопрядных канатов, в том числе с полимерным покрытием, увеличение их доли на внутреннем рынке и обеспечение импортозамещения, а также расширение экспорта данного вида продукции.

Эксплуатация многопрядных канатов не ограничивается только горнодобывающей промышленностью. В настоящее время канаты с сердечником, покрытым полимером, проходят испытания на кранах в металлургических цехах и уже показывают увеличение сроков эксплуатации по сравнению с серийно применяемыми. Многопрядные канаты с полимером найдут своё применение в нефте- и газодобыче, крановом оборудовании.

Комбинат приглашает к сотрудничеству предприятия, заинтересованные в эксплуатации уникального продукта, который обеспечит им снижение эксплуатационных расходов.

АО «Белорецкий металлургический комбинат» — крупнейшее метизное предприятие России. Комбинат производит катанку, стальную проволоку из качественных марок сталей, стальные канаты, ленту различных размеров и сечений, гвозди. Продукция БМК востребована во многих отраслях промышленности: строительной, топливно-энергетической, машиностроительной, а также на предприятиях оборонно-промышленного комплекса.

[1] Журнал «Горная Промышленность» №5 (129) 2016, стр.18, «Технико-экономическое обоснование эффективности применения карьерных экскаваторов ЭКГ-18 с реечным напором ПАО «Уралмашзавод» на угольных разрезах» К.Ю. Анистратов, д-р техн. наук, начальник управления гидравлических экскаваторов и импортозамещающих продуктов ПАО «Уралмашзавод», ссылка на источник: https://mining-media.ru/ru/article/karertekh/11287-tekhniko-ekonomicheskoe-obosnovanie-effektivnosti-primeneniya-karernykh-ekskavatorov-ekg-18-s-reechnym-naporom-pao-uralmashzavod-na-ugolnykh-razrezakh

АО «Белорецкий металлургический комбинат»,

Республика Башкортостан, 453500, г. Белорецк. ул. Блюхера, д.1.

Тел.: +7 (34792) 5-69-80

E-mail: belmet@belmk.ru

www.mechel.ru

Продажи по России

Тел.; +7(34792) 3-32-29, 3-19-84, 3-08-39

e-mail: tdm4@belmk.ru

Техподдержка

Тел.; +7(34792) 5-69-80 доп. 67-250

e-mail:cil@belmk.ru

Спасибо!

Теперь редакторы в курсе.