ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Одной из главных причин высокой ресурсоёмкости работы российских угольных разрезов является низкая средняя производительность основного горно-транспортного оборудования. Низкая производительность оборудования приводит к избыточному его количеству и излишней численности трудящихся, влекущих за собой усложнение организации карьерного пространства и рабочих процессов, необходимость развития вспомогательной инфраструктуры и отвлечения значительных средств на её содержание.

Всё это обусловливает высокую себестоимость и низкую конкурентоспособность производимой продукции.

Это подтверждается уровнем потребления ресурсов как на действующих, так и на вновь строящихся разрезах. Положение усугубляется ещё и тем, что стоимость ресурсов на отечественном рынке постоянно возрастает.

В последние годы по отдельным маркам горной техники на многих угольных разрезах достигаются показатели, сопоставимые с передовыми угледобывающими предприятиями. Такие показатели характерны для мощных экскаваторов зарубежных производителей, к использованию которых руководство предъявляет повышенные требования и оказывает пристальное внимание.

Так, по данным СУЭК, рост объёмов работ, выполняемых экскаваторами-мехлопатами, происходит за счёт увеличения производительности новых экскаваторов с большим объёмом ковша [1]. Если в целом по мехлопатам производительность за период с 2010 года увеличилась на 40%, то по новым машинам она возросла почти в 2 раза (рис. 1).

В связи с этим новую актуальность приобретает задача определения возможностей и резервов повышения производительности горно-транспортной техники.

Эта задача решается в рамках «организационно-технологического аудита», под которым понимается научно обоснованная организационно-технологическая оценка фактических и возможных параметров и показателей функционирования горнотехнических систем карьеров в конкретных организационно-технологических условиях.

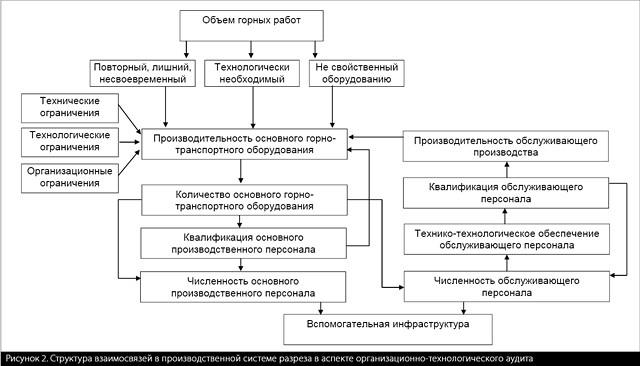

Оценка ограничений и возможных направлений повышения производительности в конкретных горно-технологических и организационных условиях выполняется на основе сопоставления фактических и научно обоснованных возможных параметров и показателей функционирования оборудования карьера в сложившихся организационно-технологических условиях (рис. 2) [2].

Соотнесение фактических и обоснованно достижимых параметров и показателей отражает величину внутрипроизводственных возможностей повышения эффективности производства, в частности за счёт повышения производительности основного горнотранспортного оборудования.

Целесообразно выделять 3 вида возможностей повышения производительности оборудования.

1. Организационно-технологические возможности рассчитываются как разница между технической (расчётной) производительностью и максимально достигнутой на данном предприятии за оцениваемый период (смену, сутки, месяц, год).

2. Организационные возможности рассчитываются как разница между производительностью, максимально достигнутой на данном предприятии за смену (сутки), и среднесуточной производительностью за оцениваемый период.

3. Организационно-технические возможности определяются исходя из уровня прироста производительности за счёт сокращения времени простоев оборудования в обслуживании и ремонте.

На рисунке 3 представлен пример оценки возможностей повышения производительности экскаваторов.

Меры по повышению суточной, месячной и годовой производительности направлены на исключение ситуаций, связанных с отсутствием работы при работоспособном оборудовании, на сокращение простоев в различного рода неплановых и плановых обслуживаниях и ремонтах, снижение количества и длительности перегонов, простоев при взрывных работах и т. п. [3].

Основные направления использования возможностей повышения производительности оборудования представлена на рисунке 4.

Использование вскрытых возможностей повышения эффективности обеспечивается при реализации комплексной программы (проекта) развития производственной системы, которая разрабатывается на основе данных, полученных в ходе организационно-технологического аудита.

Результаты многочисленных оценок показали, что резервы роста производительности, выраженные в часах производительной работы, достигают 30% от календарного фонда времени (таблица 1). Основные резервы при этом имеют организационный характер.

При соблюдении указанных условий, надежно достигаемый уровень использования возможностей повышения производительности основного горнотранспортного оборудования карьеров и эффективности горнотехнической системы карьеров оценивается в 20-30%.

Текст: В.Н. Лапаев, заместитель начальника технического отдела, ООО «НТЦ-Геотехнология», Челябинск

1. Ясюченя С. В. О ПОВЫШЕНИИ ОПЕРАЦИОННОЙ ЭФФЕКТИВНОСТИ ОТКРЫТЫХ ГОРНЫХ РАБОТ В КОМПАНИИ ОАО «СУЭК»» https://mining-media.ru/ru/article/ogr/5538-o-povyshenii-operatsionnoj-effektivnosti-otkrytykh-gornykh-rabot-v-kompanii-oao-suek

2. Оценка и использование организационно-технологических возможностей повышения производительности основного горнотранспортного оборудования разрезов/ Лапаев В.Н., Пикалов В.А. // Уголь. 2017. № 5 С. 84-86

3. Кулецкий В.Н. Формирование угольного разреза нового технико-технологического уровня // Отдельная статья Горного информационного аналитического бюллетеня. 2013. — 33 с.

Спасибо!

Теперь редакторы в курсе.