ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

В настоящее время в связи с широким распространением процесса обогащения углей всё чаще возникает вопрос об оценке эффективности реализованного процесса обогащения.

В целом понятие эффективности обогащения сформулировано в ГОСТ 17321-2015, согласно которому эффективность обогащения угля — отношение фактического значения показателя обогащения угля к теоретически достижимому.

На основе данного подхода разработаны различные показатели эффективности, приведённые в работах /2, 3, 4, 5, 6/.

Наиболее рациональным и информативным подходом оценки эффективности является подход, рассматриваемый в работах /5, 6/, так как данный поход позволяет оценить технологические (базовые) потери, обусловленные ограничениями существующей технологии и эффективностью используемого технологического оборудования, и организационно-технические потери, связанные с общей организацией процесса обогащения.

А значит, более объективно оценить уровень фактической эффективности и причины, обуславливающие этот уровень.

Однако на данный момент не уделяется должного внимания практической реализации процедуры определения потерь угля при обогащении. Отсутствие чёткого регламента такой процедуры ведёт к различным формам реализации её на разных предприятиях, в том числе и с нарушениями требований стандартов, что снижает её объективность.

При этом, это касается трёх основных процедур необходимых для оценки потерь угля: процедуры определения практического баланса обогащения, процедуры определения теоретического баланса обогащения и процедуры оценки балансовых потерь, обусловленной технической характеристикой процесса.

В настоящее время процедура определения практического баланса обогащения регламентируется в «Инструкции по учёту добычи угля (сланца) и продуктов обогащения на шахтах (разрезах) и обогатительных фабриках угольной промышленности Минтопэнерго России» /7/ и в «Инструкции по определению и нормированию потерь угля (сланца) при переработке» /8/.

Данными документами регламентируется определение масс и общей влаги входящего сырья и всех продуктов обогащения и приведение баланса к общей влаге угля и всех продуктов обогащения.

Как правило, в практике обогащения углей эти требования часто не выдерживаются. В существующей практике основные товарные продукты обогащения (общий концентрат, общий промпродукт) перевешивают непосредственно на конвейерных весах.

Другие продукты, к которым могут относиться общие отходы и кек, как правило, либо не перевешиваются (рассчитываются по разнице масс исходного сырья и масс перевешиваемых продуктов), либо перевешиваются при отправке на отвал автотранспортом.

налогичная ситуация наблюдается с определением качественных показателей продуктов обогащения. Как правило, основные товарные продукты отбираются пробоотборниками. В то же время, для отходов обогащения широко реализуется другая практика, а именно, ручной отбор проб отходов с породного отвала.

Помимо того, что сама по себе процедура отбора проб от неподвижной партии топлива не рекомендуется стандартами /9/, повсеместно наблюдаются нарушения как в массе отобранной пробы, так и в самой процедуре: отбор проб проводится разово, что противоречит основным принципам отбора проб, регламентированных ГОСТ 10742-71 /10/, согласно которым проба должна отбираться за определённый промежуток времени отбором точечных проб заданной массы.

В таких условиях основные показатели, используемые в оценке потерь угля, — фактический выход и зольность отходов — являются, по сути, расчётными величинами. А при отсутствии такого показателя как невязка баланса, сам процесс определения практического баланса обогащения становится неконтролируемым /11/.

Ещё одной широко распространённой проблемой является отсутствие оценки фактической погрешности процедуры отбора и подготовки проб, реализуемой на фабрике, в то время как сегодня данная процедура регламентирована и стандартизирована /12/.

И это, несмотря на то, что как известно, именно процедура отбора и подготовки проб в большей мере влияет на ошибку в значении конечного показателя качества, чем процедура лабораторного испытания.

Для примера, согласно ГОСТ 10742 /9/ ошибка в определении показателя зольности, связанная с процедурой отбора и подготовки проб для угля с зольностью более 20 %, составляет +/- 2 % абс., а согласно ГОСТ Р 5661-2013 /12/, предел повторяемости составляет 0.2 % абс., а предел воспроизводимости — 0.3 % абс. Таким образом, ошибка отбора и подготовки проб влияет на результаты анализа при определении зольности в 10 раз больше, чем ошибка лабораторного опыта.

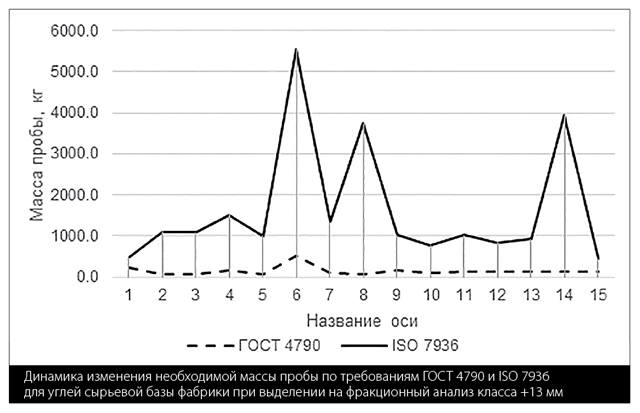

Определение теоретического баланса обогащения основано на проведении фракционного анализа в соответствии с ГОСТ 4790 /14/, условно соответствующего международному стандарту ISO 7936:1992 /15/. Однако между стандартами наблюдаются значительные различия, основное — в массе пробы, необходимой для испытания.

Так, в стандарте ISO сформулирован основной принцип, согласно которому определяется масса пробы угля. Масса пробы должна быть такой, чтобы обеспечить не менее 10 кусочков и не менее 20 граммов каждой фракции каждого класса для проведения анализов.

Необходимо отметить, что данного принципа придерживаются и другие зарубежные стандарты /16, 17/. Очевидно, что масса пробы, в соответствии с ГОСТ 4790, не обеспечивает выдерживание данного требования. Для оценки на рисунке приведены массы проб, требуемые для проведения фракционного анализа с выделением крупного машинного класса (класса +13 мм) по требованиям ГОСТ 4790 и ISO 7936.

В то время как на практике стремятся снизить трудозатраты на проведение фракционного анализа, снижая массу пробы до 150 кг и менее, при этом выделяя на фракционный анализ крупные классы крупностью 50-100, 25-50, 13-25 мм.

Очевидно, что во многих случаях этой массы недостаточно, чтобы обеспечить представительность пробы не только по требованиям международных стандартов, но и по ГОСТ. И сама корректность процедуры фракционного анализа требует оценки и проверки.

Существуют и другие проблемы, такие как применение расчётных методов при оценке фракционного состава мелких классов угля, связанных со сложностью реализации процедуры фракционного анализа мелких классов, согласно требованиям ГОСТ 4790, с использованием центрифуг и дорогостоящих, и труднодоступных, а также токсичных органических жидкостей.

Сокращение линейки плотностей при проведении фракционного анализа требует применения расчётных интерполяционных методов для расчёта теоретического баланса обогащения.

В настоящее время определение и нормирование базовых технологических потерь регламентируется «Инструкцией по определению и нормированию потерь угля (сланца) при переработке» /8/. Однако нормы, разработанные в 1990-е годы, уже не отвечают современным потребностям и не отхватывают всего технологического парка обогатительных фабрик. Это приводит к тому, что инструкция в практике почти не используется.

В настоящее время многие исследователи склоняются к использованию при оценке и нормировании базовых потерь, связанных с эффективностью технологического оборудования, принятого в мировой практике показателя средневероятностного отклонения Еpm /18, 19/.

Однако использование данного показателя также требует разработки и принятия нормативной базы для различных видов оборудования, используемого на современных фабриках. При отсутствии таких норм наиболее оптимальным вариантом является определение реальных значений показателя Еpm, что может быть реализовано периодическим плановым тестированием работы технологических аппаратов обогащения.

К сожалению, данная процедура в настоящее время в России, в отличии от мировой практики /20, 21/, не регламентирована и рассматривается только в специализированной литературе и фактически редко реализуется.

Таким образом, видно, что при отсутствии единой системы и единого регламента оценка эффективности обогащения и контроля потерь при обогащении на фабриках реализуется по-разному, не в полной мере и с нарушениями требований стандартов, что ставит под сомнение объективность получаемой информации и корректность оценки таких важных показателей эффективности и потерь угля при обогащении.

В зарубежной практике этот вопрос успешно решается привлечением независимых экспертных компаний, в том числе и зарубежных компаний группы SGS. В настоящее время компания SGS предлагает такую услугу и на территории Российской Федерации. В возможности компании входит полная реализация системы контроля эффективности и определения организационно-технических и технологических потерь угля с использованием локальных ресурсов непосредственно на обогатительной фабрике и разветвлённой сети собственных лабораторий, в том числе крупнейшей в России лаборатории в г. Новокузнецке.

Текст: Дмитрий Завалишин, технический руководитель по исследованию и переработке угля АО «СЖС Восток Лимитед» г. Новокузнецк

На правах рекламы

АО «СЖС Восток Лимитед»

Департамент минерального сырья

e-mail: RU.Novokuznetsk@sgs.com

тел.: +7 3843 32 20 41

www.sgs.ru

Спасибо!

Теперь редакторы в курсе.