ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Что уж говорить: цифровизация — нынешний тренд. Вбейте это слово в поисковик и убедитесь в том, что сегодня это понятие применимо ко всем отраслям жизни.

Цифровизация касается образования и туризма, сферы услуг, промышленности и даже экономики в целом. Поэтому первый вопрос, который мы задали руководителю бизнес-направления данных и цифровых систем «Норникель» Алексею Манихину относительно работы «Цифровой лаборатории» предприятия: не на волне ли хайпа появилось это подразделение?

«Определённо нет. Конечно же, мы ощущаем хайп цифровизации, но стараемся ему не поддаваться. Подход «Норникеля» к цифровизации — «холодный расчёт». Мы воспринимаем это направление как инструмент для оптимизации наших производственных и бизнес-процессов. Точнее, даже один из инструментов: здесь возможен технологический путь, и мы развиваемся в этом направлении, а возможен цифровой — и мы также не остаёмся в стороне», — объяснил Алексей Манихин.

Цифровая лаборатория «Норникеля» — обособленное подразделение горно-металлургической компании и её 100-процентная «дочка».

Подразделение это молодое — ему нет ещё и двух лет. С осени позапрошлого года лаборатория базируется в «Сколково».

Специалисты говорят, что локация эта исключительно удачна.

С одной стороны, именно здесь сконцентрирована вся инновационная активность, то есть разработчики находятся в кругу единомышленников. С другой — 20 минут на электричке до центрального офиса компании — очень удобно.

«Наша основная цель — это мониторинг появления новых технологий: сбор и систематизация предложений по их внедрению, прототипирование решений и проверка их функциональности на практике. Кроме того, мы рассчитываем потенциальный эффект от каждой инициативы», — отметил Алексей Николаевич.

Из перечисленных задач даже сложно выделить самую ответственную. Инновационные идеи окружают нас повсюду: какие-то из них превращаются в реальные проекты, доказав свою эффективность, какие-то же исчезают, едва появившись. Мы поинтересовались у нашего собеседника: насколько охотно такая крупная компания, как «Норникель», внедряет новые решения на своих площадках? Специалист объяснил: процесс идёт не быстро, и к нововведениям предприятие подходит осторожно. Так и должно быть: именно потому, что компании крупная и уверенно стоящая на ногах, она не может спешно устанавливать все появившиеся на рынке гаджеты, поскольку изменение бизнес-процессов — это существенные риски. Поэтому до этапа внедрения доходят только испытанные, отработанные и доказавшие свою экономическую эффективность решения. К слову, эти решения не обязательно являются цифровыми в классическом понимании этого слова. Речь скорее идёт об инновационных системах для площадок «Норникеля».

«Самый главный KPI нашего подразделения — это потенциальный экономический эффект внедрения технологий. По итогам 2018 года он составил 100 млн рублей, в 2019 году мы нацелены на 362 млн рублей», — рассказал Алексей Манихин.

Каким образом работает такой фильтр? Алексей Манихин рассказал об этапах работы «Цифровой лаборатории».

Для начала необходимо собрать инициативы. Эксперт выделил три ключевых источника. Первый — предложения на производственных площадках. Специалисты лаборатории постоянно работают на местах, общаются с персоналом в цехах и рудниках, с инженерным составом и рабочими. Второй источник идей — предложения различных поставщиков оборудования, услуг или сервисов. Ну и третий — опыт представителей отрасли. В результате появляется реестр идей, которые приоритизируют в первую очередь по экономической эффективности. Самые перспективные из них начинают прорабатывать.

«Таким образом, мы ищем решение проблемы с помощью цифровых технологий. Это может быть программное обеспечение или комплексный вариант, включая «железо». Следующий этап — формирование прототипа. Часто мы создаём его из подручных материалов, иногда берём необходимое оборудование «напрокат».

Этот прототип мы помещаем в условия реального производства и оцениваем результат от использования. На это может уйти 3–6 месяцев в зависимости от конкретного кейса. Задача всех этих «манипуляций» — оценить эффект внедрения данного решения, причём уже не в теории, а на практике. На основании этой информации мы создаём пакет для инвестиционного комитета, который принимает решение о внедрении инновации в регулярную деятельность», — прокомментировал Алексей Манихин.

Бывает ли такое, что технология не оправдывает тех ожиданий, которые возлагали на неё авторы? Конечно же, бывает. Это означает, что решение либо неприменимо к бизнес-процессам «Норникеля», либо ещё не «дозрело». В первом случае вердикт выносят на одной площадке и не тратят ресурсы на дальнейшую апробацию в каждом подразделении. Во втором же остаётся вариант возвращения к технологии.

«На таком радаре у нас сейчас, например, технология 3D-печати. Несколько раз мы пробовали применить её на своих площадках, но создание детали на 3D-принтере обходится примерно в 300 раз дороже, чем изготовление в наших цехах. Но всё-таки технология видится перспективной, поэтому мы следим за её развитием», — привёл пример представитель «Норникеля».

Чтобы продемонстрировать, насколько разборчивы специалисты «Цифровой лаборатории», приведём цифры. За время работы подразделения было обработано 157 инициатив. В работу взяли 53, из которых 6 признали высокоэффективными. Их уже внедряют в компании или же внедрение запланировано на ближайшие три года.

«Цифровая лаборатория» «Норникеля» — подразделение небольшое: весь описанный выше объём работ «проворачивают» 10 специалистов. Алексей Манихин говорит, что команда — это то достижение, которым лаборатория может гордиться. Коллектив здесь действительно собрался интересный.

Есть здесь настоящие «металлурги» — раньше эти люди работали на реальном производстве. Есть типичные «айтишники» — работа с новыми технологиями для них наиболее привычна. Ещё одна небольшая подгруппа — специалисты «из науки»: физики, геохимики. В команду охотно принимают молодых сотрудников, недавних выпускников вузов.

Мы поинтересовались, не мешает ли функционированию лаборатории территориальная удалённость, ведь работать созданным решениям предстоит, скорее всего, в Норильском промышленном районе. Алексей Николаевич объяснил: благодаря самолётам расстояние не проблема. Командировки для специалистов — дело обычное, а двое сотрудников лаборатории вообще постоянно живут в Норильске, работают на производственных площадках.

Так что же это, в конце концов, за проекты такие?

Самое время перейти от теории к практике и рассказать о некоторых инициативах «Цифровой лаборатории» — как раз тех, которые уже внедряют или собираются внедрять.

Начнём с самого нашумевшего — экзоскелета, в разработке которого принимали активное участие специалисты Юго-Западного государственного университета (ЮЗГУ, Курск).

«Мы увидели большой спрос на такие решения на наших производствах: экзоскелет помогает в прямом смысле разгрузить человека, выполняющего тяжёлые работы. Мы уже испытали решение на своих площадках, а также предприятиях «Северстали» и «Газпромнефти», протестировали экзоскелеты на наземных площадках, так и в шахтах. Сейчас экзоскелеты тестирует «Распадская угольная компания» (ЕВРАЗ), активный интерес проявляет «Алроса» и другие компании, — рассказал Алексей Манихин.

Откуда этот самый спрос? По данным Росстата, сегодня в России количество людей в возрасте 15–72 лет, которые выполняют тяжёлые физические операции в сфере добычи полезных ископаемых, на обрабатывающем производстве, в области строительства, транспортировки и хранения, составляет около 5 млн человек. Автоматизация на таких участках не всегда оптимальное решение. А подъём тяжестей, да ещё и регулярный, едва ли благотворно сказывается на здоровье работников. Вот разработчики и придумали специфические «доспехи», которые снижают нагрузку на ноги и позвоночник человека и при подъёме предмета массой до 60 кг принимает на себя 90% веса.

Образец экзоскелета компания представила на выставке «МАЙНЕКС-2019» в Москве. Один из сотрудников демонстрировал свои обретённые суперспособности: на глазах у посетителей выставки перемещал крупногабаритный деревянный ящик. По словам испытателя, если экзоскелет зафиксирован правильно, его на себе фактически не ощущаешь. К тому же руки остаются свободными.

«Мы видим большой потенциал экзоскелетов, за этим решением будущее. Думаю, через пять лет человек без экзоскелета на тяжёлом производстве будет большой редкостью», — считает Алексей Манихин.

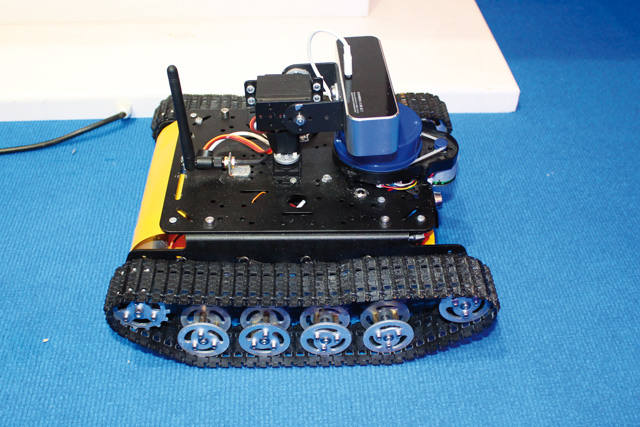

Ещё один экспонат, который разработчики привезли на выставку, — робот-маркшейдер с любопытным именем-названием «Пингвин».

«Маркшейдерская съёмка — обязательный и трудозатратный процесс, в котором велико влияние человеческого фактора. Более того, иногда нужно проводить съёмку труднодоступных или недоступных для человека полостей. И основная задача этого робота — осмотр таких территорий. Например, после взрыва можно отправить такую машину в шахту, чтобы осмотреть местность и понять, безопасно ли будет там человеку. На машине у нас установлена камера, оператор надевает VR-очки, и камера поворачивается вслед за головой смотрящего. Мы даже проводили такой эксперимент: робот находился в шахте в Норильске, а оператор в офисе в Москве. Всё прошло успешно», — рассказал менеджер «Цифровой лаборатории» «Норникеля» Александр Крупин в своей лекции для Инженерной школы Forbes.

На самом деле робот, представленный на «МАЙНЕКС», — это ещё не готовое решение, а тот самый прототип, о котором мы говорили выше. Поэтому внешне «Пингвин» больше напоминает игрушку — в том числе и своими миниатюрными габаритами. Специалист лаборатории Мария Смирнова объяснила, что решение ещё тестируют и дорабатывают.

В частности, у разработчиков уже есть и прототип побольше. Кстати, Мария — один из тех молодых сотрудников лаборатории, о которых мы говорили выше, обладающих глубокими профессиональными знаниями, ведь по образованию она геохимик.

«Обратите внимание: наш прототип имеет гусеничный ход. За счёт этого робот становится более проходимым, ведь в шахте ему придётся ездить по камням, грязи, где-то по лужам. Это ещё несовершенный вариант: какие-то препятствия он может преодолевать, а какие-то всё же нужно объезжать. Это не такая большая проблема, ведь оператор видит маршрут. Но мы работаем, стараемся сделать машину лучше.

Тестирование проводим в реальных условиях шахты, правда, пока в относительно мягких условиях. На данном этапе нам важно убедиться в том, что нужен именно гусеничный ход, а не какое-то иное решение», — рассказала Мария Смирнова.

У автономного дрона, созданного в «Цифровой лаборатории», в целом схожие задачи. Уникальность его в том, что он может перемещаться глубоко под землёй, в отсутствии сигнала системы позиционирования (GPS, Глонасс и пр.).

«На первый взгляд, задача не такая сложная. Нам нужен был дрон, который смог бы по команде вылетать в труднодоступные участки шахты, там вести съёмку. В идеале на основании этих данных мы хотим строить 3D-модель шахты. Но на деле это очень сложная система с точки зрения физики, аэродинамики. Плюс сама шахта накладывает свои условия: нужно, чтобы его размеры позволяли ему работать в стеснённых условиях, притом что на сам дрон необходимо монтировать определённое оборудование», — говорит Алексей Манихин.

Как можно заметить из приведённых примеров, «Цифровая лаборатория» активно работает в направлении безопасности производственных процессов. Для «Норникеля» это вообще важная и серьёзная тема: в интервью телеканалу «Россия 24» глава компании Владимир Потанин рассказал, что на соответствующие мероприятия никелевый гигант тратит по 150 000 рублей на сотрудника.

«Это серьёзные инвестиции. Тем не менее полностью преодолеть эту проблему не удаётся. Хотя в отрасли существует так называемый агрегированный показатель, который говорит о степени безопасности, скажем так, о частоте случаев с потерей трудоспособности. Так вот, у нас он за последние годы снизился в три раза, то есть результаты работы есть», — подчеркнул Владимир Потанин.

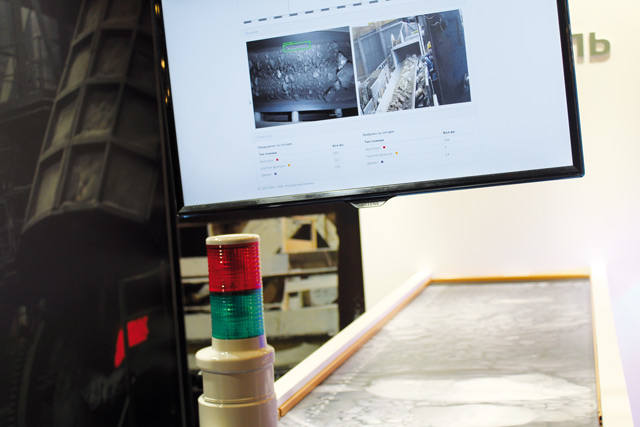

Система для контроля использования СИЗ, которую также создали в «Цифровой лаборатории», ориентирована на решение именно этой задачи. В онлайн-режиме система обрабатывает поток данных с камер, установленных в цехе, и даёт информацию о том, насколько корректно сотрудники используют СИЗ. Таким образом, можно зафиксировать отсутствие каски, подбородочных ремней, очков, спецодежды. Можно следить за ситуацией в режиме реального времени, а можно формировать отчёты: эту информацию начальник цеха, например, может использовать для проведения планёрок и бесед с персоналом.

«Систему мы тестировали в цехе энергоснабжения, в деле она хорошо себя показала. Тут особенность в том, что это решение мы сделали сами с помощью открытых технологий.

Затраты — только на камеру и сервер, софт наши специалисты написали своими силами», — отметил Алексей Манихин.

Попадание на конвейерную ленту нерудных элементов — распространённая проблема добывающих и перерабатывающих производств. Скажем, среди руды оказался зуб ковша экскаватора или фрагмент арматуры, эти металлические элементы попали в дробильное оборудование — и всё, вынужденный простой, ремонт, прерывание производственной цепочки.

Как решают эту проблему? Тут можно подойти с двух сторон. Первый вариант — контролировать наличие зубьев экскаватора на месте, то есть на ковше. Для этого существуют специализированные решения, правда, от попадания арматуры они не защитят. А второй — контролировать руду, идущую по конвейерной ленте. «Норникель», как и многие другие производства, использует вторую схему. И есть на предприятиях компании человек удивительной профессии — выборщик, который вручную изымает из потока руды рудозасоряющие элементы. Понятно, что работа эта рутинная, и через какое-то время «глаз замыливается». И здесь на помощь человеку приходит машинное зрение.

«Мы предложили следующее решение. Над конвейером установлена камера, изображение в режиме реального времени обрабатывается, и искусственный интеллект сигнализирует оператору о том, что идёт посторонний элемент. Этот кейс последовательно развивается. Изначально у нас стояла одна камера, теперь их две — с помощью второй система проверяет, все ли рудозасоряющие элементы оператор удалил. Дальше мы планируем вообще устранить человеческий фактор: либо поставим роботизированную руку, либо будем отодвигать с конвейера часть руды при выявлении посторонних включений.

В целом я хочу отметить, что технология видеоаналитики — одна из перспективных, она может очень широко применяться на производстве. С наших площадок мы собрали порядка 100 идей, касающихся применения этой технологии», — объяснил Алексей Манихин.

Казалось бы, это шутка: куда же может деться поезд с проложенных рельсов? Вот и разработчики подумали примерно так же, когда железнодорожники озвучили эту идею.

«Оказалось, в работе таймырской железной дороги — а она принадлежит именно «Норникелю», а не РЖД — множество нюансов. Тут люди вообще работают в тяжёлых условиях — холод, пурга. Машинисту нужно знать участки наклонных рельсов, чтобы соблюдать скоростной режим, на дороге могут идти ремонтные работы — тонкостей достаточно. Поэтому мы создали такой навигатор, подарили его коллегам на День железнодорожника», — рассказал Алексей Николаевич.

Ну и напоследок упомянем об одном из самых сложных проектов, над которым сейчас работают специалисты «Цифровой лаборатории», — создание интеллектуального хвостохранилища. Вместо того чтобы подробно описывать актуальность проблемы содержания таких объектов, просто вспомним недавнюю бразильскую катастрофу.

Повторять такой опыт однозначно не стоит.

«Мониторинг хвостохранилища подразумевает постоянные визуальные и инструментальные наблюдения. Учитывая колоссальные размеры объектов, использование автоматизированных и автономных средств позволяет резко повысить безопасность эксплуатации. Мы тестируем различные решения, и в комплексе они дают возможность построить фактически цифровой двойник объекта. Мы используем космосъёмку методом InSar — таким образом можно зафиксировать смещение поверхности с сантиметровой точностью. Рельеф дна мы исследуем с помощью автономного батиметрического комплекса. И также снимаем дамбу с БПЛА для получения актуальных 3D-моделей. На основании этих данных можно вести инженерные и количественные расчёты», — рассказал Александр Крупин.

«Мы решаем целый комплекс задач. Они связаны с эксплуатацией, мониторингом хвостохранилища, также перед нами стоят инженерные задачи. Специфика тут в том, что хвостохранилище — это постоянно изменяющаяся система: она растёт вверх. И фотограмметрия такого объекта — это сложная история: здесь и съёмка, и обработка данных съёмки, а потом ещё обработка математическая. Но в результате мы получаем целостную картину о состоянии этого крупного гидротехнического сооружения и выявляем участки, требующие повышенного внимания», — уточнила Мария Смирнова.

Алексей Манихин,

руководитель бизнес-направления данных и цифровых систем «Норникеля»

«Мы для себя определили список перспективных технологий. Это анализ данных и прогнозирование, виртуальная дополненная реальность, роботизация бизнес-процессов. Пробуем работать с мобильными приложениями, внедряем на производствах физических роботов. Разрабатываем концепцию цифрового рабочего, которая включает в себя экзоскелет, различные элементы системы позиционирования, метки для контроля состояния здоровья сотрудников. У нас есть опыт разработки цифровых двойников, экспериментируем с технологией 3D-печати. Маркировка продукции не праздный вопрос для нас. Считаем интересными технологии машинного зрения и рентгенографии. Список не закрыт: технологии появляются на рынке и попадают на наш радар».

Текст: Анна Кучумова

Спасибо!

Теперь редакторы в курсе.