ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Повысить эффективность работы оборудования. Эта задача всегда актуальна для промышленности – и для отрасли добычи в частности. А особенно остро этот вопрос стоит в кризисные для индустрии периоды, один из которых мы сегодня переживаем.

Если же речь идёт о работе с зарубежным оборудованием, то здесь возникают дополнительные сложности: оборудование стало дороже из-за ситуации на валютном рынке, к тому же из-за карантинных мер увеличились сроки поставок.

Существенную оптимизацию затрат сулит технология восстановления высоконагруженных агрегатов. В том числе – ремонта шламовых насосов.

При эксплуатации шламового насоса происходит масса процессов, негативно влияющих на их работу. Негативнее всего на качество и срок службы такого оборудования влияет механический износ элементов.

Очевидно, что интенсивное применение насосов объективно ограничивает ресурс работы их основных деталей и узлов. Вот, например, фактические сроки работы основных деталей насосов METSO на фабрике Нюрбинского ГОКа: бронедисков – 1250-5400 часов, рабочих колёс – 4700-6200 часов, корпусов – 5600-6400 часов.

Практика показывает, что аварийные отказы шламовых насосов – далеко не редкость. Примерно 40% отказов происходит из-за износа деталей проточных частей, а на износ ремней и шкивов приходится около половины отказов. Поэтому эксплуататоры вынуждены постоянно ремонтировать или же менять детали данного оборудования.

Традиционно изношенные составляющие насосов восстанавливали наплавкой металла, заваркой и зачисткой. Но в последние годы стал набирать популярность другой способ – применение композитных полимеров.

Эти ремонтные материалы обладают хорошими адгезионными свойствами при покрытии поверхностей. Благодаря достаточно высокой прочности и способности без усадки переходить за короткий промежуток времени от пластичного состояния к твёрдому они могут широко применяться для самых разных ремонтных работ.

Молекулярные соединения полимеров дают высокую циклическую прочность, поверхность с заданной шероховатостью (от гладкой до шершавой). А возможность сочетания крепления с герметизацией и позволяет соединять различные материалы.

Современные методики восстановления рабочих поверхностей шламовых насосов позволяют продлить срок их службы, что оборачивается заметной экономической выгодой. Ресурс работы можно увеличить: в помощь технология «ПРОМКЛЮЧ-АДАМАНТ».

Она представляет собой футеровку – можно использовать решение как для новых, так для изношенных механизмов. Их покрывают полимерно-композитным составом, который включает в себя два базовых компонента – конгломерат и полимер. По стойкости оба они не только превосходят показатели рабочей среды – компоненты приближаются к показателям стойкости на истирание алмазов.

Производитель гарантирует увеличение срока службы восстановленных деталей – до 100% ресурса работы новых оригинальных элементов. При этом стоимость такого ремонта не превышает 50% от цены нового изделия.

Более того: ресурс работы новых изделий, в частности, бронедисков, изготовленных из полимерно-композитных материалов «ПРОМКЛЮЧ», составляет до 200% ресурса работы новых оригинальных изделий, изготовленных из износостойкого хромистого чугуна. При этом стоимость новых полимерно-композитных изделий не более 75% от стоимости нового оригинального изделия.

На ремонт требуется 7-15 дней – это время несопоставимо со сроками поставки новых комплектующих. То есть, реально сократить время простоя оборудования в ходе плановых и аварийных ремонтов. Восстановление оборудования можно проводить неоднократно, то есть новое необходимо приобретать заметно реже.

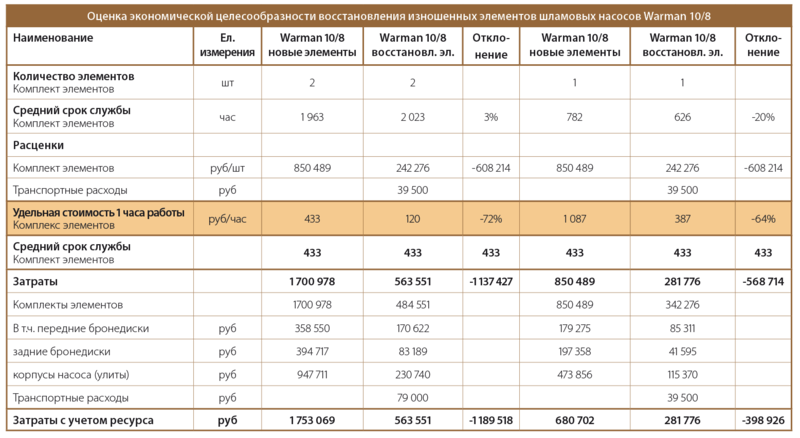

Не так давно на одной из отечественных обогатительных фабрик завершились опытно-промышленные испытания элементов шламовых насосов Warman 10/8, восстановленных по технологии «ПРОМКЛЮЧ-АДАМАНТ».

Специалисты восстановили геометрические размеры трёх комплексов насосов – в том числе передних и задних бронедисков и улит. ОПИ показали, что ресурс восстановленных элементов сопоставим с ресурсом новых элементов деталей заводского изготовления (испытания проводились на позициях питания гидроциклонов 4 стадии, при лёгкой ударной нагрузке).

При этом стоимость восстановления была относительно низкой. В результате показатель удельной стоимость 1 часа работы насоса удалось снизить на 72% при лёгкой нагрузке и на 64% при высокой.

«ПромКлюч» работает по всей России и в странах СНГ. Компания выполняла проекты для предприятий «Роснефти», «СИБУРа», «Северстали», Nordgold и др. Специалисты «ПромКлюч» проводят следующие виды ремонта и нанесения защитных покрытий:

– устранение трещин и свищей корпусов оборудования и металлических деталей;

– восстановление посадочных мест подшипниковых;

– восстановление/футеровка изделий из резины и полиуретана;

– устранение отпотевания и течи нефтепродуктов;

– ремонт и восстановление бетонных конструкций;

– защита оборудования от абразивного и химического воздействия;

Более подробную информацию о технологиях ремонта насосов от компании «ПромКлюч» можно получить здесь.

На правах рекламы

promkluch.ru

info@promkluch.ru

+7 (495) 648-69-89

Спасибо!

Теперь редакторы в курсе.