ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Пионерами внедрения автоматизированного сбора данных о работе подвижных горных машин в карьерах стали крупные зарубежные предприятия. Для горнодобывающей промышленности такие решения предлагают Modular Mining [1] и Wenco International Mining Systems [2]. Roy Hill [3] на одном из рудников по добыче железной руды в Австралии применил сквозную цифровизацию рабочих процессов.

Показательным примером использования цифровых технологий в горной отрасли может служить также Vale Brazil [4] в Бразилии, третья по величине горнодобывающая компания и мировой лидер в железорудном бизнесе.

В России цифровизацию открытых горных работ предлагает ГК «Цифра» [5]. На золоторудных предприятиях Олимпиадинского и Наталкинского ГОКов (золотодобывающая компания «Полюс») и на месторождениях Таборный и Гросс (Nord Cold) успешно эксплуатируются системы Wenco.

Если факты успешного внедрения автоматизированного сбора данных о работе горных машин на крупных карьерах достаточно известны, то о применении в России этой современной технологии на малых карьерах с машинами небольшой мощности у авторов настоящей статьи сведений нет.

В 2017 году компания «Микросет» [6] приняла решение о внедрении этой технологии на небольшом карьере по добыче россыпного золота на одном из месторождений Магаданской области.

Принятию такого решения способствовали собственные разработки компании и пороговое снижение стоимости технологий для дистанционного сбора данных с передвижных горных машин. Горнотехнические особенности карьера состоят в том, что при небольшой глубине отработки (до 15 м) площадь, охваченная горными работами, превышает 2 км2.

Причём добычные участки карьера разбросаны по всей его площади. Управление горными работами в «ручном режиме» в таких условиях имеет низкую эффективность.

Важным стимулом к выбору этого карьера явилась и активная заинтересованность во внедрении новой технологии Ю. И. Бабия, директора ООО «Гран», в структуру которого входил выбранный карьер.

Структура внедрённого комплекса автоматизированного сбора данных по горнотранспортному оборудованию представлена на рисунке 1.

Комплекс сбора данных включает:

Диспетчерское программное обеспечение имеет следующие возможности:

Всего средствами дистанционного сбора данных на предприятии были оснащены следующие единицы подвижного оборудования:

В диспетчерском пункте в режиме реального времени отображаются все показатели работы машин (чистое время и вид работы, продолжительность простоев, производительность, скорость движения, расход дизтоплива, выявление предаварийных ситуаций с двигателем и проч.). На основе этой информации диспетчер карьера принимает оперативное управленческое решение, позволяющее либо устранить возникший сбой в работе карьера, либо снизить его отрицательное воздействие.

Не менее важной задачей является получение достоверной информации для расчёта себестоимости разработки и перемещения 1 м3 горной массы по прямым затратам. Этот показатель является основным при решении различных технико-экономических задач.

В общем виде себестоимость процесса по прямым затратам (С) рассчитывается по выражению

С=З/( V), руб./м3,

где З — прямые затраты машины на выполнение операции в единицу времени, руб.;

V — объём горной массы, обработанной машиной за эту же единицу времени, м3.

Дистанционный сбор данных о работе техники и бухгалтерские отчёты предприятия, касающиеся её обслуживания, значительно облегчают выполнение экономических расчётов и повышают их точность.

В зарубежной практике прямые затраты машины в единицу времени (3) названы «издержками владения и эксплуатационными расходами» для машины за один час её эксплуатации [7]. Такой подход к расчёту экономических показателей принят нами и привязан в дальнейшем к данным, получаемым дистанционным способом.

Для российских условий «издержки владения» могут быть представлены амортизацией, величиной лизинговых отчислений или размером арендной платы за машину. В нашей работе в качестве единицы времени приняты 24 календарных часа (машино-сутки). Суточный период учитывает все виды внутрисменных простоев и является при дальнейших экономических расчётах более представительным.

«Эксплуатационные расходы» по машине за сутки надёжнее определять не по нормативам, а по реальным затратам. Так, затраты на заработную плату, техническое обслуживание (ТО), гусеницы и катки, коронки и ножи для бульдозерных отвалов, шины для колёсной техники фиксируются бухучётом предприятия, а затраты на дизельное топливо принимаются на основании дистанционного сбора данных.

В таблице 1 приведён ход расчёта себестоимости машино-суток применяемого на предприятии горнотранспортного оборудования по прямым затратам. При расчётах приняты следующие условия.

Данные о производительности машин (V) снимались с периодичностью три секунды. Эта информация поступала на «ленту событий», автоматически обрабатывалась и выдавалась в виде средних за сутки показателей.

Во всех представленных ниже таблицах показателей горных машин их производительность приведена для породы в целиковом состоянии. Так как при дистанционном сборе данных объём породы измерялся в разрыхлённом виде, то при определении производительности машин вводился коэффициент разрыхления 1,3.

Ниже приведены полученные технико-экономические показатели горных машин.

Из трёхмесячных наблюдений выделены дни, когда бульдозеры занимались основной для них работой — это рыхление мёрзлого массива и перемещение разрыхленных пород в бурт. В таблице 2 приведены средне-суточные показатели за период наблюдений, который составлял от 30 суток для бульдозера № 2 до 67 суток для № 6.

За период наблюдений менялись механические свойства пород на различных полигонах, глубина талого слоя при рыхлении, дальности перемещения разрыхлённого слоя (от 20 до 60 м) и другие условия. В связи с этими обстоятельствами «красивые» закономерности получить не удалось, но в целом технико-экономические показатели представляются реальными и достаточно обоснованными.

К этим показателям можно отнести:

Получена и обработана информация по четырём экскаваторам с ковшом 1 м3 и по одному экскаватору с ковшом 1,5 м3. В обработку включены только те сутки, когда экскаваторы работали на загрузке автосамосвалов и не отвлекались на другие работы (таблица 3).

По всем показателям «выигрывает» экскаватор с ковшом 1,5 м3 перед меньшими экскаваторами:

Практически все автосамосвалы за период наблюдений (3 месяца) находились в работе.

Среднесуточные показатели работы автосамосвалов за этот период представлены в таблице 4.

Из таблицы 4 следует, что худшие показатели у автосамосвала КамАЗ. Если сравнивать два одинаковых по грузоподъёмности автосамосвала, КамАЗ и Shacman, то КамАЗ уступает конкуренту по следующим позициям:

Хорошие показатели продемонстрировал 23-тонный автосамосвал FAW (3 шт.).

Так, все перечисленные выше показатели у FAW значительно лучше, чем у Shacman, а себестоимость перевозки 1 м3 горной массы на 60% ниже, чем у КамАЗа, хотя дальность транспортировки у КамАЗов была меньше на 12%.

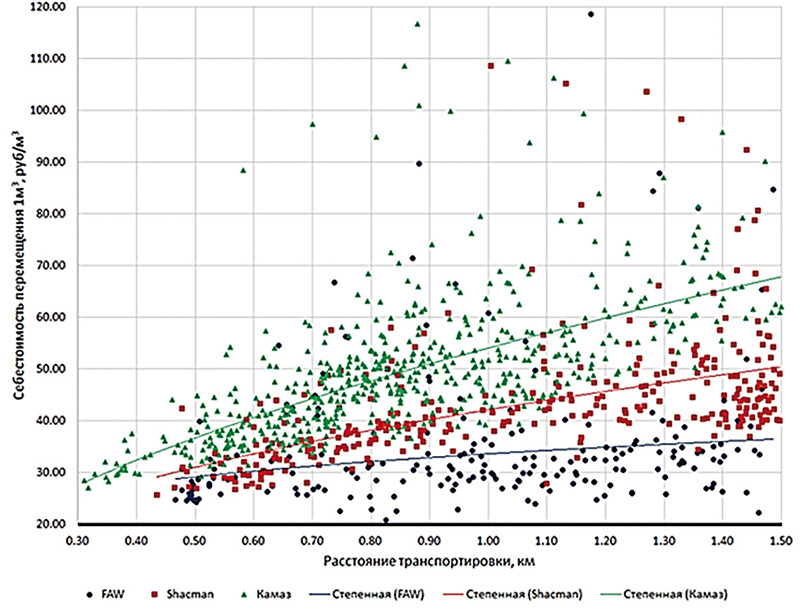

В результате наблюдений получена зависимость себестоимости транспортировки 1 м3 горной массы от расстояния для трёх указанных марок автосамосвалов (Рис. 3). В приведённый график вошли самые разнообразные условия работы карьера, например, перевозка песков из верховий ручьев в долинную часть к промприбору на расстояние более 1,5 км.

Удалось разработать и успешно внедрить комплекс автоматизированного сбора данных по горнотранспортному оборудованию на малом карьере в суровых условиях Крайнего Севера.

Получены важные показатели технико-экономического характера по типам машин, позволяющие принимать эффективные управленческие решения.

Источники информации:

Текст: Ю. И. Бабий, директор ООО «Гран»; В. И. Москалевич, генеральный директор ООО «Микросет»; В. Г. Пятаков, д-р техн. наук, гл. науч. сотр., АО «Иргиредмет»

Спасибо!

Теперь редакторы в курсе.