ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Абразивный износ является наиболее интенсивным видом механического разрушения поверхности горного оборудования, а возрастающие объёмы добычи горнорудной промышленности ведут и к большим объёмам финансовых потерь от этого вида износа.

Сейчас потери от абразивного износа на крупных горнорудных предприятиях исчисляются сотнями миллионов рублей ежегодно и включают в себя затраты на замену изношенных узлов оборудования, упущенную выгоду от простоев горного оборудования на ремонт и профилактику, а в удалённых районах, где чаще всего расположены такие предприятия, — затраты на логистику: как на доставку, так и на поддержание необходимых складских запасов.

Проблема абразивного износа в горном деле остро стояла с давних времён — с тех пор, когда человечество впервые стало вести добычу полезных ископаемых.

Так, на чудских копях, разрабатываемых с III-его тысячелетия до н. э. вплоть до V-VI веков н. э., прослеживается эволюция приспособлений добычи от каменных молотов и дробилок через медные и бронзовые орудия до железных.

Борьба за долгий срок службы орудий труда во многом способствовала смене бронзового века на железный и стала первой экономической революцией в истории человечества. Ф. Энгельс писал: «Человеку стало служить железо, последний и важнейший из всех видов сырья, игравших революционную роль в истории, последний — вплоть до появления картофеля. Железо сделало возможным полеводство на крупных площадях, расчистку под пашню широких лесных пространств; оно дало ремесленнику орудия такой твёрдости и остроты, которым не мог противостоять ни один камень, ни один из других известных тогда металлов».

В XVII веке в связи с быстрым развитием промышленности в Европе изучение вопросов износа выделилось в отдельную область физи-ки — трибологию (от греческого «трибос» — трение). Изначально связанная преимущественно с проблемами адгезионного износа, трибология постепенно стала заниматься вопросами и других видов износа. В горном деле пристальное внимание стало уделяться соотношению твёрдости горного инструмента и твёрдости пород и руды.

В 1811 году относительную классификацию природных минералов по твёрдости разработал немецкий горный мастер и минералог Карл Фридрих Моос, однако сравнительная оценка твёрдости руд и минералов делалась ещё в трудах Плиния Старшего. В настоящее время для определения твёрдости используются шкалы и методы Роквелла, Бринелля, Виккерса, Шора.

Развитие трибологии продолжилось в СССР, где основы теории абразивного износа были разработаны М. М. Хрущёвым, М. А. Бабичевым и другими. Были определены основные условия и закономерности проявления абразивного износа.

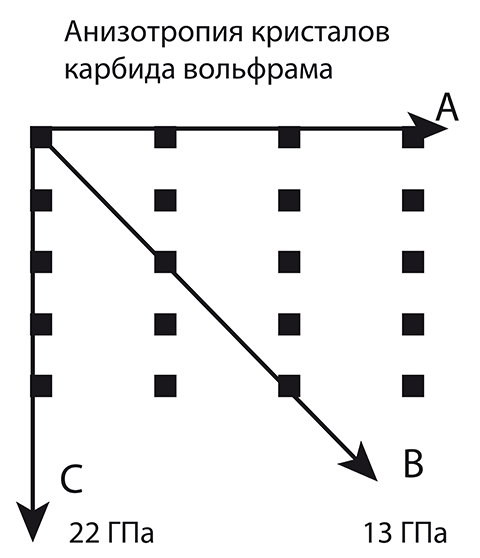

Абразивный износ возрастает с ростом размеров абразивных частиц, с увеличением пути трения, номинальной нагрузки на изнашиваемую поверхность и зависит от кинематики процесса, геометрии зёрен абразива, а также от твердости материала. Стойкость к абразивному износу зависит от строения кристаллической решетки и прочности межатомных связей в ней, поэтому очень важное значение имеет анизотропия материала и ориентация кристаллов к направлению движения частиц (рис.1).

Абразивный износ — сложный и многофакторный процесс, который не может быть сведён к простому сопоставлению твёрдости абразива и истираемого им материала.

Защита оборудования и его узлов от воздействия абразива осуществляется двумя основными способами: наплавкой защитных слоев сварочными материалами (электродами и сварочной проволокой) или готовой футеровкой (от нем. futter — подкладка) из износостойких материалов, а также порошковым напылением, которое выходит за рамки этого обзора.

Первыми наплавочными материалами для защиты узлов оборудования от абразивного износа в СССР стали разработанные в 1930-е годы на заводе «Красное Сормово» наплавочные материалы «Сормайт». После образования в 1934 году Е. О. Патоном Института Электросварки системная разработка материалов для защиты от износа велась в нём.

В настоящее время из отечественных материалов самое широкое применение в нашей стране имеют наплавочное электроды Т-590 и Т-620. К сожалению, достоинства этих материалов исчерпываются невысокой стоимостью и их наличием в складских запасах торгующих организаций практически по всей стране, что упрощает логистику.

Однако применение их имеет ряд недостатков, к которым относятся высокий сварочный ток, а следовательно, и большое тепловложение, сильное перемешивание с материалом основы, из-за чего заявленная твёрдость (61 HRC) достигается только в третьем слое и влечёт повышенный расход материала и трудозатрат, которые увеличиваются и в связи трудноудаляемым шлаком.

Возможность последующей повторной наплавки опять же ограничена большим тепловложением и значительным изменением структуры основного металла, что приводит к потере прочности. Кроме того, качество электродов часто невыдержанно и отличается в разных партиях даже у одного производителя.

Появление на рынке современных импортных высокотехнологичных материалов упрощает задачу защиты от износа в абразивонагруженных участках технологических линий и узлах горного оборудования. Наиболее известные и востребованные на нашем рынке сегодня — это электроды производства ESAB (Швеция), Vöstalpine (Австрия) и Castolin Eutectic (Германия). Стоимость электродов этих производителей между собой отличается незначительно и больше обусловлена составом и содержанием легирующих элементов.

История этих компаний уже давно перевалила за столетие, и качеству продукции эти производители уделяют первостепенное значение. Однако если первые две компании традиционно ориентированы на конструкционную сварку и возникли, как и большинство крупных производителей сварочных материалов, в тесной связи с кораблестроением и автомобилестроением, то последняя, Castolin Eutectic, возникла в приложение к сварочным ремонтам и в большей степени занимается разработками в области профилактики и защиты от износа, что и отражается в широком ассортименте продукции.

Для сравнения с электродами Т-590 можно рассмотреть электроды EC 4010 и XuperAbraTec 5006 компании Castolin Eutectic. Электроды, за счёт своей конструктивной особенности, обеспечивают высокую производительность (170% наплавленного металла по отношению к массе стержня), а минимальное тепловложение в материал основы (сварочный ток — около 160А по сравнению с 220А у T-590), даёт возможность многократной наплавки защитного слоя.

Низкое тепловложение и высокая производительность наплавки гарантируют минимальный коэффициент перемешивания, что обеспечивает заявленную твёрдость сплава, структуру и состав карбидов в защитном покрытии уже в первом слое (65HRC для EC 4010 и 59HRC для XuperAbraTec 5006, твёрдость карбидов 1300-1600HV). Небольшое количество шлака (у электрода EC 4010 он отсутствует вообще) и почти полное отсутствие разбрызгивания гарантируют минимальные потери при сварке.

При этом электроды XuperAbraTec 5006 дают исключительно гладкий наплавленный слой, значительно снижающий намерзание на него в зимний период и хорошее скольжение абразивного материала, обеспечивая очень высокую защиту от износа. Срок эксплуатации наплавленного слоя в несколько раз выше, чем аналогичного, наплавленного электродами Т-590.

Под соответствующие задачи, кроме материалов с карбидами хрома и железа, в линейке компании Castolin Eutectic представлены электроды с карбидами вольфрама и с боридами, твёрдость наплавки которыми достигает 70 HRC (XHD 6715 и CastoDur N6070).

В ассортименте востребованной на горнорудных предприятиях продукции есть наплавочные материалы с эффектом самонаклёпа подобносталям Гадфильда, но позволяющими легко выполнить обработку поверхности после наплавки, например, для восстановления зубьев больших шестерен (электроды ЕC 640 и XHD 646). Подобные материалы выпускаются также компаниями ESAB и Vöstalpine, например, электроды OK 67.43 и UTP BMC.

Однако наплавка электродами — процесс трудоёмкий и малопроизводительный. Гораздо эффективнее и дешевле полуавтоматическая наплавка защитного слоя порошковыми проволоками.

По сравнению с производительностью наплавки электродами 0,8-3 кг/час для порошковых проволок она может достигать 10 кг/час и более при использовании современного оборудования с комплексом программ под соответствующие виды сварочных материалов (такое оборудование с настройками как для всех проволок собственного производства, так и для многих распространенных стандартов выпускает подразделение Castolin Eutectic, занимающееся разработкой и производством оборудования).

При этом потери материала по сравнению со сваркой ММA сокращаются с 15% до 3-5% (рис.2).

Почти ко всем маркам электродов разработаны и выпускаются аналогичные по составу и свойствам наплавленного металла проволоки сплошного сечения, порошковые проволоки, а ввиду сложности обеспечения технологическими газами на многих отдалённых горнопромышленных предприятиях, — соответствующие самозащитные порошковые проволоки.

Например, не имеющая аналогов самозащитная проволока TeroMatec 4327, благодаря сбалансированному сочетанию твёрдой и прочной мартенситной матрице (твёрдость 59HRC) и образованию кубических карбидов ниобия с твёрдостью 2500HV, позволяет не только хорошо противостоять абразивному износу, но также противостоять давлению и эффективно поглощать ударную энергию. Наплавка, стойкая к растрескиванию и с минимальным шлакообразованием, может осуществляться на низкоуглеродистые, легированные и марганцовистые стали.

Другим классом наплавочных материалов, эффективно противостоящим износу, являются композитные наплавочные материалы с высоким содержанием карбидов вольфрама. Такие материалы (например, E7620 или XuperAbraDur 7888T) выпускаются в виде прутков или гибкого шнура и наносятся на поверхность простым плавлением с помощью газовой горелки.

Наплавленный слой состоит из пластичной матрицы сплава NiCrBSi с твёрдостью 51HRC и равномерно распределённых в ней карбидов WC с твёрдостью 2700HV1 и объёмом до 70%. Соответственно его применение — покрытия скребковых ножей, транспортирующих шнеков, зубьев разрыхлителей, кромок и наконечников буров, лопастей смесителей.

Подобные материалы сейчас выпускаются и китайскими производителями, однако качество матрицы пока не обеспечивает равномерное распределение в ней карбидов вольфрама, что приводит к их преждевременному выкрашиванию и неравномерному износу.

Например, работа оборудования, занятого в измельчении руды, как правило, связана со значительными постоянно изменяющимися ударными и истирающими, динамическими и статическими нагрузками. В таких условиях требуются сплавы, хорошо противостоящие и абразивному износу, и ударным нагрузкам.

При значительных вибрационных нагрузках, сопряжённых с пересыпкой материала, требуется дополнительно трещиностойкость наплавки, а сопротивление ударному износу не критично. Поэтому важным моментом при выборе материала является полученный класс наплавленного металла.

Для абразивоустойчивых покрытий совершенно не подходят, например, сплавы, относящиеся к быстрорежущим сталям, закаливаемым сталям или предназначенные противодействию адгезионному износу, невзирая на их высокую твёрдость. Широкая линейка разработанных материалов позволяет сделать оптимальный выбор для конкретной стадии рудоперерабатывающего процесса.

В любом случае нанесение защитного слоя наплавочными материалами — процесс дорогостоящий и трудоёмкий, оправданный в тех случаях, когда поверхность либо имеет небольшую площадь, либо высокую стоимость в условиях интенсивного абразивного износа, либо сложную геометрию, либо имеется сложность демонтажа защищаемого узла.

При необходимости защитить большую поверхность методом наплавки материал обычно наносится в виде сетки, что не обеспечивает полной защиты оборудования от абразива (рис.3). В некоторых случаях нанесение защиты в виде наплавки ограничено требованиями к оборудованию и гарантийными условиями производителя.

Для защиты больших площадей от износа используются специальные футеровочные материалы. В качестве таких материалов долгое время использовались чугунные отливки.

Определённым шагом в борьбе с абразивным износом стало появление сталей Гадфильда (1882 г.), имеющих хорошее поглощение ударной энергии, обладающих эффектом «наклёпа» (повышением твёрдости в процессе эксплуатации с 200 HB до 450 HB) и неплохой износостойкостью.

Основной сложностью в применении чугунных отливок и сталей Гадфильда была сложность механической обработки и трудности при их сварке.

Разработки композитных материалов для защиты от износа в СССР велась и в Институте Электросварки имени Е. О. Патона. Для борьбы с износом (коррозионным) первыми биметаллическими листами были плакированные стали с коррозионностойким покрытием, по сути, плакирование и являлось предшественником абразивоустойчивой наплавки.

Для защиты от абразивного износа была предложена наплавка под флюсом больших поверхностей различными износостойким материалами, однако широкого применения в СССР эти материалы не получили.

Первым биметаллом принято считать «дамасскую сталь», известную в Европе с III века до н.э. «Дамасская сталь» представляла собой кузнечную сварку двух разнородных металлов, с высоким и низким содержанием углерода, что обеспечивало высокую твёрдость за счёт углеродистых слоёв и необходимую амортизирующую подложку за счёт мягких слоев.

На сегодняшний день футеровка горного оборудования и технологических линий осуществляется изделиями из листового металла и биметаллическими плитами.

Возрастающие требования к качеству футеровки привели к внедрению новых технологий и появлению биметаллических наплавленных плит в серийном производстве. Идея выпуска биметаллических плит заключается в нанесении абразивоустойчивого покрытия с заданными характеристиками на листовую низкоуглеродистую сталь электродуговой сваркой в автоматическом режиме.

В последующем листы с нанесённым покрытием используются для изготовления износостойкой облицовки и готовых конструкций. Сейчас на рынке присутствует большое количество производителей биметаллических композиционных плит, имеющих разные технологии нанесения и использующих порой принципиально разные материалы. Наплавку защитного слоя на листы нелегированной стали производят порошковыми проволоками, наплавочными лентами, спеканием порошков, наплавкой на трубы с последующей развальцовкой, совместной горячей прокаткой и т. д.

Производится как наплавка проволок на основе высокохромистых чугунов с комплексными карбидами, так и марганцовистых сталей и даже нанесения в качестве абразивоустойчивого слоя сталей ШХ15 (ООО «Айронкаст»), имеющего высокую твёрдость, но совершенно не подходящего для защиты от абразивного износа.

Максимальной стойкость металла к абразивному износу обеспечивается высоким содержанием комплексных карбидов, для чего в исходном наплавочном материале необходимо большое количество легирующих элементов и большое количество углерода.

Компания Castolin Eutectic одной из первых в мире начала выпуск биметаллических плит под собственной зарегистрированной торговой маркой CDP® (CastoDur Diamond Plates).

Наплавка плит CDP® производится на сталь Ст.3 высокоуглеродистой проволокой с большим содержанием легирующих элементов, обеспечивающих образование карбидов и боридов хрома, железа и ниобия. Контролируемый процесс наплавки включает в себя и контроль охлаждения зоны сварки, что предотвращает появление трещин в основе и обеспечивает равномерный рост кристаллов карбидов в направлении, перпендикулярном плоскости основания.

Низкоуглеродистая подложка из Ст.3 позволяет в определённой мере амортизировать удары и вибрации, обеспечивает лёгкость приварки листов к футеруемому основанию и между собой (с последующей защитой сварных швов абразивоустойчивой наплавкой). Биметаллические плиты CDP® выпускаются в различном соотношении толщин основного и наплавленного металла — от 5 мм (основа) + 3мм (наплавленный слой) до 20 мм + 10 мм.

Твёрдость наплавленного слоя для плит марки CDP4666 составляет 62-65 HRC, для CDP4624 — 57-61 HRC. При этом значительное увеличение твёрдости до 65-67 HRC (исходя из исследований М. М. Хрущева) не ведет к ощутимому эффекту снижения износа, так как твёрдость в 62-63 HRC в большинстве случаев является предельно достаточной, поскольку наиболее распространённым абразивом является кварц.

Для защиты от абразивного износа куда большее значение имеют виды карбидов, их твёрдость, прочность, плотность и объёмное содержание в защитном покрытии. Так, например, биметаллическая плита CDP®4666 имеет в составе износостойкого слоя сложные карбиды хрома (M7C3) с твёрдостью 1500-2200HV, бориды хрома (Cr2B) с твёрдостью 2200-2600HV и кубические карбиды ниобия (NbC) с твёрдостью 2400-2700HV в общем объёме покрытия более 50%, при этом структура расположения карбидов имеет строго направленную ориентацию относительно поверхности.

Плиты CDP хорошо вальцуются, поэтому имеется возможность изготовления из них различных изделий, оснастки узлов и деталей оборудования (шнеков, загрузочных устройств, корпусов, цепных конвейеров и многого другого по чертежам заказчика).

Важное преимущество CDP перед другими марками биметалла — то, что изготовителем оборудования для наплавки, материалов для производства, разработчиком технологии и самим изготовителем плит является одна компания — Castolin Eutectic.

Кажущаяся высокая стоимость плит значительно ниже стоимости наплавки полуавтоматом (не говоря уже о наплавке электродами) непосредственно на производстве или в ремонтном цехе: так, на стандартный лист Ст.3 для наплавки слоя в 5 мм потребуется не менее 200 кг износостойкой проволоки, что при хорошем качестве наплавочного материала обойдётся не менее 150 тысяч рублей, а также приведёт к значительным трудозатратам (при производительности ручной наплавки порошковой проволокой диаметром 1,6 мм потребуется не менее 60 часов рабочего времени), стоимости газов, электроэнергии и т. д.

Несовершенные технологии (рис. 4а), «плавающее» качество исходных материалов при производстве биметаллических плит у некоторых производителей приводят к быстрому износу и разрушению футеровки (рис. 4 б).

При формально заявленных свойствах и химическом составе наплавленного слоя нередко наблюдается неравномерная твёрдость в пределах одного листа футеровки (особенно это характерно для биметалла китайских производителей, появившихся на рынке Сибири). Хаотичная по отношению к поверхности износа ориентировка кристаллов карбидов в наплавленном слое приводит к их ускоренному разрушению и сильно снижает износостойкость плит.

Нередко торговые организации, не привязанные к конкретному производителю, предлагают на испытания высококачественные материалы под собственным брендом, затем, при заказе промышленных партий осуществляют поставки низкокачественного дешевого материала с переменным качеством.

В качестве листовых сплавов для футеровки традиционно использовались (и на ряде предприятий до сих пор используются и сейчас) марганцовистая сталь и чугунные отливки. При низкой или посредственной устойчивости к абразиву главными достоинствами этих материалов является низкая стоимость.

Их применение может быть оправданно низкой стоимостью простоев оборудования, незначительной твёрдостью добываемых руд и вмещающих пород (например, известняков), небольшой эффективностью производства (низкая загруженность технологических линий).

Из листовых футеровочных материалов с каждым годом всё большее распространение получают стали Hardox шведской компании SSAB. Сталь имеет превосходные эксплуатационные характеристики: она устойчива к адгезионному износу, устойчива к деформациям, имеет высокую прочность и ударную вязкость при низких температурах.

Несмотря на относительно высокую твердость стали (для марки Hardox 500 она составляет 500 HB, что соответствует примерно 51 HRC) она хорошо поддается обработке. Тем не менее её использование на участках, где ударные нагрузки невелики и преобладает абразивное истирание чаще всего неоправданно по экономическим и техническим аспектам.

Сравнительные испытания стали Hardox 400 и плит CDP4666/CDP4624 как на ASTM-тестах (тест на абразивный износ), так и в реальных условиях эксплуатации, показывают в разы большую устойчивость биметалла к абразивному износу при отсутствии сильной ударной нагрузки (Таблица 1).

Однако применение Hardox будет высокоэффективно для оборудования, где ударная нагрузка и абразивный износ зонированы, например, для футеровки кузовов карьерной техники. Верхняя часть, зона загрузки, кузовов самосвалов подвергается в основном ударному воздействию, а задняя часть, зона выгрузки — абразивному износу.

В таких случаях использование по всему кузову биметалла или стали Hardox нерационально, так как в верхней части биметалл будет выкрашиваться под действием ударов, а в задней части сталь будет подвергаться быстрому абразивному износу (рис. 5 а).

Здесь эффективнее применять комбинированную футеровку (рис. 5 б.), как это делается на ведущих горнодобывающих предприятиях страны. Срок службы такой футеровки в среднем составляет 5 лет и более. Производственный эффект от внедрения такой футеровки на парк в 70 единиц техники приближается к дополнительной работе 2 «виртуальных» самосвалов.

Многие производители горного оборудования предлагают и собственную футеровку на участки технологических линий или отдельные части оборудования (например ковши экскаваторов). В ряде случаев эта футеровка при её высокой стоимости не обеспечивает долговременной защиты оборудования, так как для производителя это не основная доля в структуре продаж, и он заинтересован в дополнительных сервисных поставках запчастей и расходных материалов, к которым принадлежит и футеровка.

А вот компании, целенаправленно занимающиеся защитой от износа, стремятся к наиболее эффективному решению проблем износа для сохранения и увеличения своей доли на этом рынке.

Выбор наплавочного материала и вида футеровки для защиты от абразивного износа должен учитывать конкретные условия работы горного оборудования исходя из горногеологических и технологических особенностей.

Стоимость биметаллической футеровки при её высоком качестве заметно ниже, чем защита полуавтоматической наплавкой износостойких материалов.

Использование биметаллической футеровки неясного производства приводит к финансовым потерям и не обеспечивает должной защиты от износа. Каналы поставки материалов должны быть ясны. Поставка от известного производителя или подтверждённого им дилера обеспечивает получение оригинальных материалов гарантированного качества.

Высокая твёрдость наплавленного металла не является гарантией для высокой устойчивости износу и в большинстве случаев необходима проверка на практике через проведение промышленных испытаний.

Текст: Игорь Моцаренко, Алексей Шиловский, Константин Пережогин, Сергей Кропотов

На правах рекламы

ООО «ЭЛМА»

Официальный дистрибьютор

Castolin Eutectic

+7(391) 236-46-10

Спасибо!

Теперь редакторы в курсе.