ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Гидравлический транспорт на предприятиях горно-обогатительной промышленности России и стран СНГ является важным звеном технологического процесса добычи и переработки минерального сырья.

Он оправдал себя в качестве экономичного и эффективного внутрифабричного и магистрального способа транспортирования, а эксплуатируемые в настоящее время гидротранспортные системы являются конкурентоспособными в сравнении с другими способами транспортирования.

Вместе с тем, как показывает анализ работы гидротранспортных систем на горных предприятиях, эффективность использования этого вида транспорта не соответствует его техническим возможностям: высока трудоёмкость работ при эксплуатации оборудования, высок гидроабразивный износ грунтовых насосов и трубопроводов, низок рабочий ресурс насосов, высоки металлоёмкость и энергоёмкость гидротранспортных систем.

Так, удельный расход электроэнергии на 1 м3 при гидравлическом транспортировании различного минерального сырья составляет: гравия — 4,9-6,6 кВт·ч; песка — 3,2-3,6; хвостов обогащения — 21,4 кВт·ч; угля — 24,2-25,5 кВт·ч.

Срок службы трубопроводов при транспортировании крупнофракционного материала не превышает 6-8 месяцев, мелкофракционного материала — не более года, а удельный расход труб составляет 0,5-1,5 кг/м3.

Ежегодная потребность в трубопроводах в горной промышленности составляет 2,5-3,5 млн погонных метров.

Одной из причин недостаточной эффективности гидравлического транспорта является гидроабразивный износ грунтовых насосов и трубопроводов. Практика показывает, что ресурс современных отечественных металлических шламовых/грунтовых насосов в разы меньше ресурсов насосов ведущих стран-производителей.

Причинами сравнительно низких показателей ресурса металлических насосов являются повышенная вибрация проточных частей насосов, а также кавитационный и эрозионный износ.

Процесс кавитации часто является основным негативным фактором при кавитационном износе, что приводит к серьёзной частичной эрозии и износу проточных частей в зоне кавитации и далее к быстрому выходу из строя проточных частей шламового насоса.

Часто причиной выхода из строя насосов является работа в режиме кавитации.

В общем случае кавитация — это явление, происходящее в движущихся потоках, когда местное падение давления оказывается меньше давления насыщенного пара жидкости и растворённых в ней газов.

Процесс кавитации характеризуется проявлением характерного шума в виде потрескивания и, иногда, вибрации, с изменяющейся амплитудой и частотой.

В случае развития процесса кавитации появляется характерное потрескивание, которое сменяется на глухо звучащие удары. При развитии процесса кавитации показатели работы насосного оборудования серьёзно изменяются. В частности, снижается подача и напор, а также потребляемая мощность. Неуправляемое развитие кавитации может спровоцировать и серьёзную аварию насосного оборудования и передела в целом.

Колебания давления в различных частях насоса — очень распространённое явление в работе шламового насоса. При этом также частично существует отрицательное давление, поэтому явление кавитации трудно предотвратить полностью.

В зоне входа пульпы в насос давление может меняться от отрицательного к положительному, что повлияет на резкое изменение потока перекачиваемой пульпы.

Воздействие потока под разными углами не только увеличит скорость, но и легко образует вихри и перепады давления.

Эти физические явления и формируют условия возникновения кавитации. На ранней стадии износа проточных частей насоса эффект кавитации намного выше, чем эффект эрозии, вызванного кавитационными углублениями при износе и удалении материала насоса.

При кавитации металл легко отслаивается, металл обладает слабой способностью противостоять мгновенной высокой температуре и высокому давлению, создаваемому кавитацией.

Материал карбид кремния (химическая формула SiC) имеет преимущество перед другими используемыми в насосах материалами при сопротивлении кавитации из-за его высокой твёрдости, что увеличивает срок службы насоса и его проточных частей.

Кавитационная эрозия часто происходит на ранней стадии кавитационного износа проточных частей насоса, что усугубляет частичный эрозионный износ проточных частей в зоне кавитации и порой вызывает быстрый выход из строя рабочего колеса насоса и других его частей. Для предотвращения и уменьшения кавитационного износа на ранней стадии при использовании насосов, выполненных из карбида кремния, можно эффективно продлить срок службы проточных частей.

На более поздней стадии эрозии, из-за её неоднородного воздействия, на поверхности рабочих частей насоса также будут проявляться ямки, которые приведут к интенсификации эрозии и проникновению всё глубже и глубже. В реальном производстве такие параметры, как давление, скорость, концентрация твердых частиц, свойства частиц и угол влияют на скорость эрозионного износа, и эти параметры являются основными факторами, непосредственно определяющими силу эрозионного износа. Цикл эрозионного износа длиннее, а скорость износа ниже.

Для повышения характеристик износостойкости деталей насоса предлагается выбирать эффективный приемлемый материал проточных частей, оптимизировать структуру проточных частей насосов и улучшать чистоту проточных поверхностей для снижения сопротивления потока.

Правильный выбор материала проточных частей насосов во многом определяет срок службы шламового насоса (см. рис.1). Доказано экспериментально, что среди многих влияющих факторов свойства и тип материала, из которого изготовлен насос, оказывают наибольшее влияние на срок службы, полевые рабочие условия оказывают заметно меньшее влияние на износ, а влияние характеристик перекачиваемой среды, структура насоса и геометрические параметры частей насоса находятся между ними.

Поскольку кавитационный износ усугубляет частичный эрозионный износ, то следует выбирать материалы с хорошей стойкостью к кавитационному износу насколько это возможно, чтобы избежать влияния раннего кавитационного износа.

Получаемый методом спекания керамический карбид кремния имеет высокие характеристики по коррозионной стойкости, высокотемпературной стойкости, отличную абразивную и износостойкость, а также другие высокие эксплуатационные характеристики.

Карбид кремния давно и широко используется в различных отраслях промышленности и науки, обладая уникальными свойствами.

В применении к специализированным промышленным насосным агрегатам практика показывает недостаточную стойкость к коррозии (износу) насосов при транспортировании абразивных суспензий. Для решения данной проблемы идеальным вариантом для использования в транспортировании высокоабразивных сред является использование карбида кремния, являющимся 3-м по твёрдости материалом после алмаза и нитрида бора.

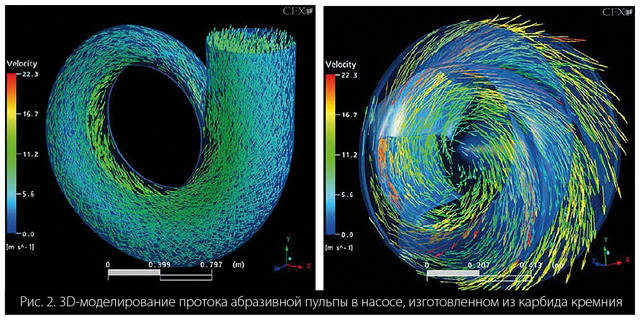

На рис.2 представлены некоторые результаты 3D-моделирования протока двухфазной суспензии в насосах, выполненных из карбида кремния и прогноз износа переливных частей насоса. Индекс эффективности SiC насосов достигает стандартов насосов класса A за счёт того, что поверхность проточной части более гладкая, а значит, меньше гидравлические потери.

Текст и фото: Сергей Яковлев, руководитель представительства Henan Si&C Co. Ltd. (Китай) в РФ и СНГ, к.т.н.

Спасибо!

Теперь редакторы в курсе.