ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Проектирование современных осевых шахтных вентиляционных установок — трудоёмкая и сложная задача, требующая от разработчиков глубоких знаний и опыта.

Важнейшим условием качественного проекта является определение на этапе разработки характеристик проектируемой установки: зависимости получаемой характеристики (расхода и напора) от задаваемой проектировщиком геометрии (формы коллектора, переднего и заднего кока, мест расположения двигателя и различных узлов в канале и т. д.); геометрии, количества и угла установки лопаток рабочего колеса, направляющего и спрямляющего аппарата, скорости вращения рабочего колеса, свойств рабочей среды и т.д.

В современном проектировании такие задачи возможно решать с помощью использования пакетов прикладных программ, базирующихся на численных методах.

Наиболее популярным современным расчётным комплексом позволяющим решать все возникающие перед проектировщиком (расчётчиком) задачи является комплекс ANSIS.

Данный пакет расчётных программ опирающийся на широко применяемый сейчас метод конечных элементов (МКЭ) полностью удовлетворяет потребности расчётчика и позволяет уверенно обсчитать проектируемую вентиляционную установку.

Важнейшим условием верификации решаемых задач является обязательное накопление опыта решений и проверка получаемых решений практикой.

В данной статье рассматривается решение аэродинамической задачи для осевой шахтной вентиляционной установки, разрабатываемой на АМЗ «ВЕНТПРОМ», с целью построения аэродинамической характеристики при различных углах установки лопаток рабочего колеса. Внешний диаметр вентиляционной установки равен 3600 мм.

Высота пера лопаток 650 мм. Рабочее колесо (РК) вращается с окружной скоростью 500 об./мин. Установка имеет неподвижный направляющий аппарат (НА), неподвижную и подвижную части спрямляющего аппарата (СА1 и СА2 соответственно), всего четыре ряда лопаток. Рабочая среда, — воздух, при температуре 25 °С, плотность 1,2 кг/м3.

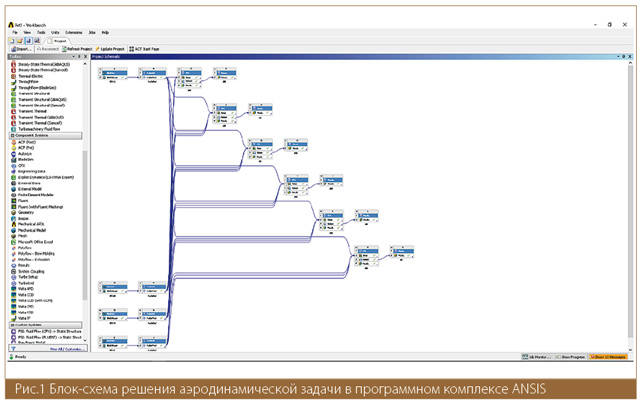

Общая блок-схема решения задачи в пакете ANSIS показана на Рис.1. На первом этапе была построена геометрия четырёх лопаток — по одной из каждого ряда. В силу осевой симметрии вентилятора нет необходимости строить все лопатки венца, достаточно выбрать одну, а симметрию учесть в дальнейшем при постановке аэродинамической задачи.

Для создания геометрии был использован специализированный модуль Blade Design. Следующим шагом было построение вокруг каждой из четырёх лопаток сетки конечных элементов для моделирования с eё помощью течения среды при работе вентилятора.

Для этого созданная геометрия передавалась в специализированный модуль TurboGrid, предназначенный для построения сеток МКЭ вокруг лопаток роторных машин.

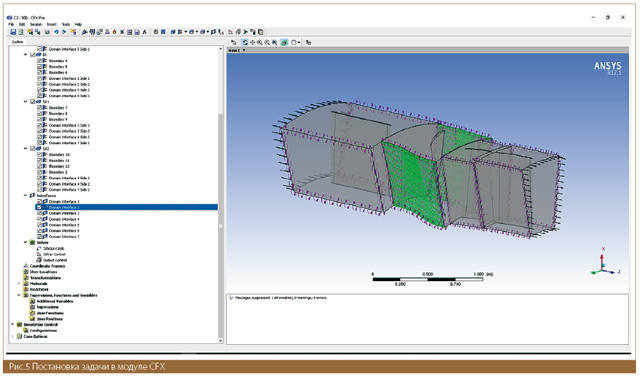

Непосредственно для решения аэродинамической задачи использовался модуль CFX, в котором объединялись построенные ранее геометрии всех четырёх лопаток, сращивались сетки конечных элементов, учитывалась симметрия и ставились граничные условия. Анализ получаемых решений проводился в модуле CFD-Post. Все модули ANSIS для удобства пользователя объеденены единым рабочим пространством Workbench.

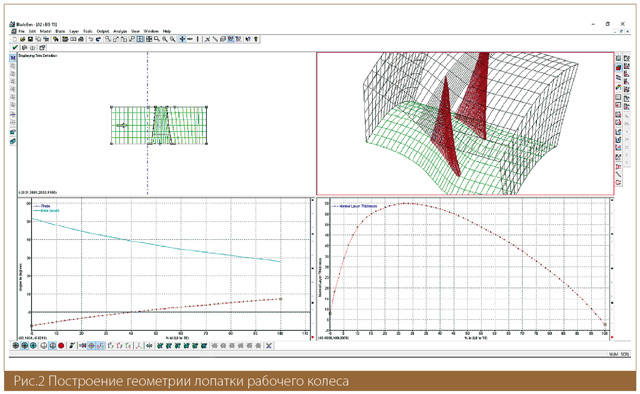

В качестве примера на Рис.2 показано построение геометрии лопатки рабочего колеса РК с использованием специализированного модуля Blade Design. Моделируемая лопатка разбивается по высоте рядом сечений. Чем больше сечений, тем точнее строящаяся модель.

В каждом из сечений строится геометрия лопатки определяемая длиной средней линии, стягивающим углом и толщиной. Геометрия сечений полностью определяет геометрию лопатки. Аналогично лопатке РК строились лопатки НА, СА1 и СА2.

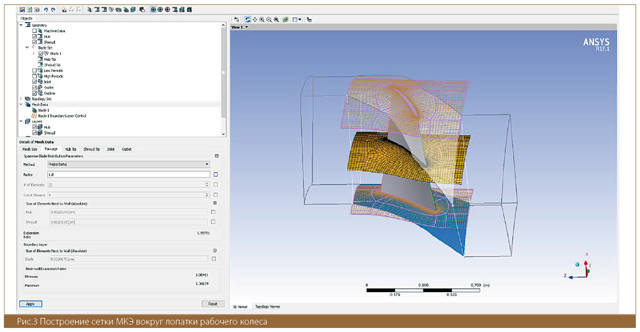

Созданная геометрия передавалась в модуль TurboGrid для построения вокруг лопатки сетки конечных элементов. В качестве примера на Рис.3 показана сетка МКЭ, созданная вокруг лопатки рабочего колеса. Видно хорошее качество сетки, равномерность и отсутствие резких изменений в размерах соседних элементов.

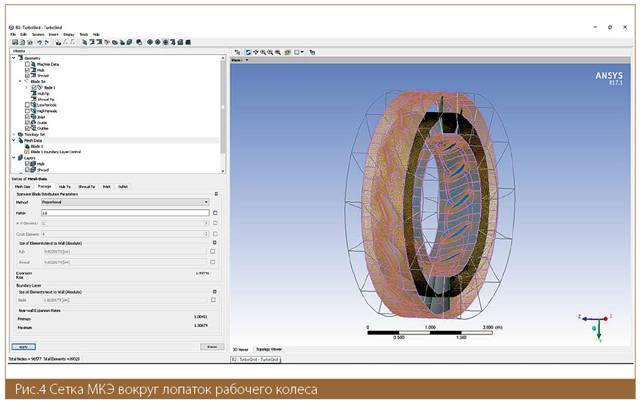

Сетка достаточно мелкая и с хорошей точностью описывает геометрию. Используя свойство осевой симметрии, сетку конечных элементов можно распространить и на остальные лопатки рабочего колеса, как показано на Рис. 4.

Следующим шагом было уже непосредственное решение аэродинамической задачи для нахождения характеристики вентиляционной установки. Для этого созданная геометрия и сетка МКЭ передавались в модуль CFX где все четыре сеточных домена соединялись в единую модель для решения аэродинамической задачи. Построенный таким образом межлопаточный канал показан на Рис. 5.

Используемый при решении тип анализа — Steady State. Тип доменов Fluid. На боковых гранях доменов задавались периодические интерфейсы с учётом осевой симметрии установки; определялись интерфейсы между доменами.

Внутри всех четырёх доменов ставились граничные условия на лопатках РК, НА, СА1, СА2; граничные условия на втулке; устанавливались условия взаимодействия среды со стенками в пристеночном слое, турбулентность.

В домене рабочего колеса задавалось вращение с окружной скоростью 500 об./мин. Во всех доменах определялись параметры рабочей среды. На входе в межлопаточный канал (домен НА) устанавливалось постоянное давление равное атмосферному 101325 Па. На выходе (домен СА2) определялся расход воздуха в кг/с.

Для построения характеристики задаваемый на выходе расход менялся с определённым небольшим шагом. На каждом шаге выполнялся расчёт в ходе которого находился подъём полного и статического давления при данном расходе. Результатом было построение по полученным расчетным точкам характеристики установки в координатах: полное давление, Па — расход, м3/с на определённом угле установки лопаток.

Аналогичным образом находилась характеристика для других углов лопаток РК: изменялся угол установки, перестраивалась сетка МКЭ; новая геометрия и новая сетка вновь передавались в модуль CFX. Так же как и ранее изменялась величина расхода и строилась новая характеристика на новом угле.

Важно отметить, что перед началом постановки следует определиться с необходимой точностью искомого решения: от этого будет зависить глубина и качество проработки задачи в т. ч. глубина проработки граничных условий, геометрии и густота сетки МКЭ и т. д.

Обычно в первом приближении задачу решают достаточно грубо, что позволяет значительно сэкономить время и оценить полученные результаты и перспективу дальнейших расчетов.

Если есть необходимость получить более высокую точность, постановку прорабатывают более тщательно.

Непосредственно за решением можно наблюдать, используя графики среднеквадратических невязок решаемых уравнений. По получаемым кривым возможно оценивать качество получаемого решения: неровный график говорит о наличии сильных турбулентностей и, вероятно, неправильном решении.

Возможно, характеристика строится не в той области, — нужно попробовать изменить значение расхода на выходе и поискать решение

в другом месте. График, имеющий синусоидальную форму, с большой вероятностью говорит о наличии срывов потока с лопаток установки.

При ровно и быстро сходящемся графике с невязкой менее 1,0×10-4 можно говорить о получении хорошего и качественного решения.

Обязательным условием является получение решения на сетках различной густоты для проверки на сеточную сходимость. Это хотя и отнимает много времени, но только такая проверка позволяет верифицировать получаемые решения.

Расчёт можно признать удовлетворительным когда получаемые на разных сетках результаты не расходятся более чем на 5-10%.

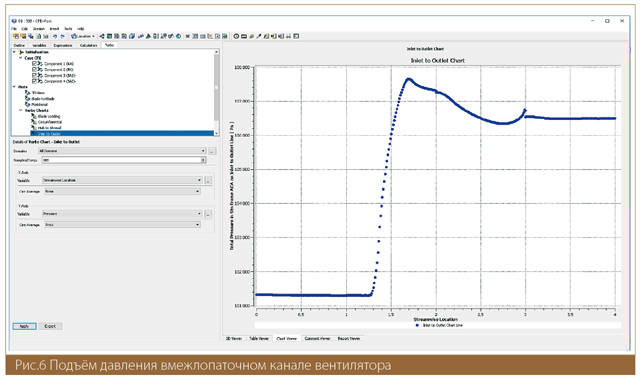

Результаты решения удобно анализировать, используя модуль CFD-Post, в режиме Turbo. Здесь же строится расчётная кривая подъёма давления в канале вентилятора (Рис.6).

На графике виден рост полного давления в одной из расчётных точек характеристики начиная от входа в НА (левая часть кривой), до выхода с лопатки СА2 (правая часть). Разность значений на входе и выходе говорит о величине подъёма давления в межлопаточном канале.

В этом же модуле с помощью встроенного редактора формул можно рассчитать полезную мощность и мощность на рабочем колесе. Это позволяет построить характеристики в координатах мощность — расход, а затем найти КПД установки.

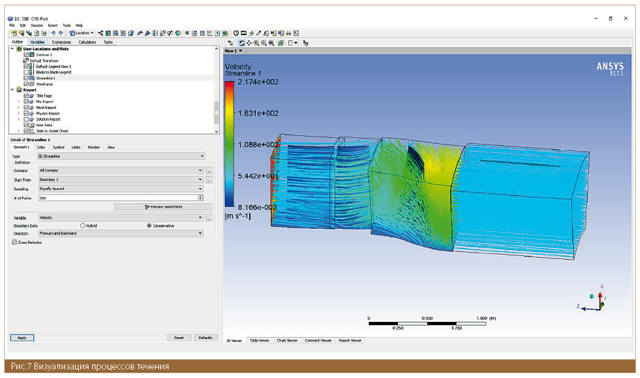

Интересным моментом является визуализация процессов течения (Рис.7). Можно наблюдать обтекание лопаток потоком воздуха и сформированные турбулентные вихри, что позволяет фиксировать неточности в геометрии лопаток или узлов установки. В некоторых случаях можно видеть приводящие к вибрациям срывы потока.

Таким образом, по результатам решения аэродинамической задачи (как рассмотренной здесь, а также некоторым аналогичным решенным ранее) можно сделать ряд выводов.

Использование метода конечных элементов позволяет на этапе проектирования определять характеристики вентиляционной установки и оперативно отслеживать изменения характеристик в зависимости от изменения геометрии вентиляционной установки (например, — угла установки лопаток). Значительно упрощает процесс подбора двигателя.

Получаемые решения должны в обязательном порядке проверяться практическими испытаниями. При накоплении опыта расчетов и при постоянной проверке расчётов практикой, точность получаемых решений будет вполне удовлетворительной.

Конструкторский отдел «АМЗ «ВЕНТПРОМ» на сегодняшний день имеет большой опыт проектирования и расчета осевых шахтных вентиляторов и обладает возможностью выполнять новые разработки под любые аэродинамические требования заказчика.

В заключение хочется выразить благодарность главному конструктору Д. В. Кутаеву, инженеру-расчетчику Ю. А. Черевкову. Без их опыта и ценных советов было бы невозможно написание данной статьи.

На правах рекламы

Текст: В.Ю. Кузнецов, инженер-расчётчик, к.т.н.

623785, Свердловская область

г. Артёмовский, ул. Садовая, д. 12

тел.: +7 (34363) 58-100

ventprom@ventprom.com

ventprom.com

Спасибо!

Теперь редакторы в курсе.