ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Индонезия, Австралия, Россия — тройка мировых лидеров по экспорту угля.

По объёмам добычи мы шестые на планете.

Мощнейший угольный регион Кузбасс во многом делает эту статистику: из 420 млн тонн, которые добывает в год Россия, 250 млн тонн намерен в 2018 году сделать Кузбасс.

Но есть и другой «рейтинг», где наша страна также занимает третью строчку — после Китая и Украины. Речь идёт о количестве смертельных случаев в шахтах на тонну добытого угля.

Что и говорить: лидерство это пугающее.

И снова: Кузбасс добавляет в эту картину «нулей» — так на шахтёрском жаргоне называется погибшие горняки. Своё будущее регион видит именно в угольной промышленности, но как совместить растущее количество тонн чёрных алмазов со статистикой, где счёт идёт на человеческие жизни?

Тему промышленной безопасности можно назвать одной из ключевых для выставки «Уголь России и Майнинг — 2018».

Участники обсуждали ситуацию в отрасли, новые и существующие законодательные требования и презентовали решения, которые так или иначе позволят сократить травматизм в шахтах.

На конференции «Будущее промышленной безопасности» эту проблему обсудили всесторонне — с участием представителей власти, угледобывающих компаний и создателей профильных систем и оборудования.

Собственно, и без каких-либо нормативных документов яснее ясного, что угольная отрасль для Кузбасса ключевая и в ближайшее время регион намерен её развивать.

Но всё-таки письменная фиксация есть: сегодня разрабатывается Программа социального развития области до 2035 года, в которой имеется и Стратегия развития угольной отрасли.

В ней два ключевых аспекта.

Первый — это, понятное дело, недропользование. А второй — комфортное проживание населения: и того, которое в шахтах, и того, что рядом с ней.

«В 2017 году в угольной отрасли Кузбасса погибли 18 человек. Это меньше, чем в 2016 году, однако факт остаётся фактом.

По сравнению с 1990-ми годами мы, конечно, существенно про-двинулись в системах безопасности.

В те годы у нас было порядка 1 погибшего на 1 млн тонн добычи угля, сегодня 1 человек на 20 млн тонн.

Но и этот показатель необходимо сокращать: скажем, в Америке он в три раза ниже.

За 5 месяцев 2018 года у нас уже 4 смерти и 49 травм — это слишком большие цифры», — рассказал начальник департамента Угольной промышленности администрации Кемеровской области Олег Токарев.

Если вдуматься в это сообщение, то дело не в больших цифрах, а в том, что речь идёт о человеческих жизнях, в том, что кто-то просто не вернётся домой из забоя.

420 млн тонн добывает Россия, и 20 погибших горняков — это согласованная плата, показатели в рамках статистики.

«За май текущего года мы добыли 21 млн тонн, это на 6 млн больше, чем за май 2017 года.

Показатели за пять месяцев 2018-го — 101,9 млн тонн, на 4,6 млн больше, чем за 5 месяцев предыдущего года.

Добыча растёт, но к сожалению промышленную безопасность мы ещё не можем подтянуть на должный уровень», — констатировал Олег Токарев.

Тот факт, что вопрос безопасности угледобычи так широко обсуждается — само по себе достижение.

Нельзя сказать, чтобы промышленники сидели сложа руки и молча считали, укладывается ли шахта в мировую и российскую статистику по количеству системных травм.

Производители работают над созданием всё более сложных и совершенных систем контроля, автоматизации и оповещения, на шахтах эти системы внедряются, и как видно из всё той же статистики, результат есть.

Ключевой вопрос в том, почему в принципе происходят несчастные случаи в шахтах? В №1 2018 мы опубликовали статью «Это моя добыча!», в которой попытались разобраться в причинах аварии на шахте «Ульяновская».

Получился целый клубок: от шахтёрского фатализма («Шахта своих всё разно заберёт») до халатности владельцев.

Всё это имеет место быть. Скажем, опытные горняки рассказывают, что шахтёры под землёй курят, что, по понятным причинам, категорически запрещено.

В погоне за прибылью горняки игнорируют требования безопасности — с молчаливого согласия вышестоящих. Как правило, уже после трагедии всплывает информация о том, что руководство предприятия что-то там недоработало, не досмотрело — и в результате новый подсчёт погибших.

«Недавно мы проводили совещание в администрации области по годовому отчёту по безопасности, один из аспектов хочется заострить.

Речь идёт о подготовке шахтёров к правилам пользования самоспасателей.

К сожалению, у нас происходят такие аварии, которые требуют их подключения.

Только вот люди к этому не подготовлены.

Согласно правилам безопасности, каждый шахтёр, работающий под землёй, должен раз в два года проходить тренировку.

Но на угольных предприятиях эти тренировки проводятся фиктивно. Я хочу напомнить, что скупой платит дважды, а человеческая жизнь бесценна», — привёл один из примеров Олег Токарев.

Или другой существенный момент — передвижение рабочих в горных выработках.

Специалисты ЕВРАЗ проанализировали ситуацию на своих шахтах, стараясь выявить наиболее травмоопасные участки.

И 39% случаев пришлось на период передвижения рабочих из горных выработок и обратно.

В статье «Транспорт подземных городов» (опубликована в №2 2018) мы уже поднимали эту проблему. Специалисты отрасли рассказали, что процесс доставки рабочих в забой не всегда организован должным образом, да ещё и сами горняки нарушают технику безопасности.

По словам экспертов, в России есть угольные предприятия, где шахтёры идут к месту службы 5 км по выработке. В итоге рабочий устал, внимание, концентрация уже не те, потом ещё и 5 км обратно — неудивительно, что возникают травмы.

И тем более: одни рабочий вышли из забоя, вторые туда зашли, информацией о том, что твориться на месте, они не обменялись, в результате возрастает риск опасности.

Однако это разрозненные факты вперемешку с эмоциями.

Компания СУЭК решила подойти к делу по всей науке и разобраться в корне проблемы.

«Мы в компании ввели такое понятие, как опасная производственная ситуация (ОПС).

В отличие от случая, который является событием непредвиденным, ОПС — это совокупность факторов, ведущих к возникновению угрозы негативного события.

Проанализировав результаты работы нашего предприятия, мы увидели, что большая часть нарушений являются однотипны-ми. Значит, необходимо устранить эти нарушения или хотя бы выявить их, что-бы не допустить развития ОПС.

Такой подход позволил нам ускорить процесс устранения нарушений, и в 2017 году каждое из них существовало не более одного дня», — объяснил политику компании заместитель директора по производственному контролю и охране труда ООО «СУЭК Кузбасс» Юрий Иванов.

Со стороны может показаться, что это сложная и всё больше умозрительная схема, однако если положить все вышесказанное на практику, выявляется интересная тактика.

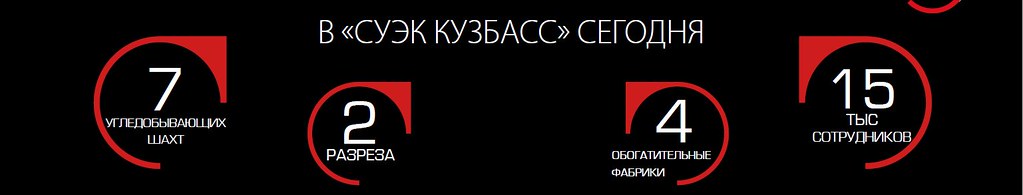

Вот, например, в «СУЭК Кузбасс» работают 11 сервисных предприятий.

То есть существуют моменты, когда ответственность оказывается на стыке — при передаче нарядов между предприятием и подрядчиком. Включается такое понятие как коммуникативный риск — и именно в этот момент возникают опасные инциденты.

Поэтому сервисные предприятия в СУЭК участвуют в принятии решений.

Речь идёт не только о подходе и политике компании. В её реализации принимают участие конкретные технические решения.

В частности, «СУЭК Кузбасс» эксплуатирует программный продукт, разработанный компанией «ВИСТ Групп», который угольщики до-работали «под себя».

«Мы разграничили обычные нарушения и ОПС — последние можно заносить в программный модуль.

В прошлом году мы усовершенствовали механизм выявления и устранения ОПС, и при невыполнении плана мероприятий пятёрка ключевых менеджеров не зарабатывает определённую сумму, а это уже существенный стимул», — поделился опытом Юрий Иванов.

По внутренней статистике СУЭК Кузбасс, в 2017 году компания зарегистрировала 719 ОПС, 22% удержаны в стадии зарождения, 13% дошли до стадии развития, а реализованных оказалось только 2%. Эта информация прекрасно соотносится с общеизвестной.

Пик травматизма пришёлся в компании на 2004 год, когда СУЭК только начал работать в регионе. В новостях с траурной лентой «СУЭК Кузбасс» последний раз отметился аж в 2013 году, когда на шахте в Прокопьевском районе погибли 8 горняков. С тех пор — только более позитивные новости. Получается, что тактика эффективна?

«Сегодняшняя стратегия развития угольной отрасли подразумевает, что мы не только потребляем природные ресурсы.

Здесь есть и экологическая составляющая – скажем, более бережная эксплуатация открытых месторождений и, по возможности, переход от открытой добычи к закрытой. И забота о людях, которые живут в непосредственной близости от предприятий: в Новокузнецке, например, жилая зона совсем близко подходит к промышленной.

И забота о сохранении жизни и здоровья работников — наша основная задача.

Системы позиционирования, которые сегодня обязаны устанавливать предприятия, решают часть этой задачи. Они помогают повышать эффективность бизнеса и минимизировать потери в случае аварии.

Здесь очень много зависит от умения менеджмента работать с информацией: грубо говоря, если просто внедрить систему, она сама собой не начнёт зарабатывать деньги.

Эффективность системы предотвращения столкновений оценить несколько проще. Когда техника цела и сотрудники здоровы, понятно, что предприятие не тратит, а зарабатывает» — Тимур Полторыхин, генеральный директор ГК «РТЛ Сервис».

«Травма, авария, инцидент — это не случайные события, случайны лишь место, время и люди.

В списке причин — вопросы организации работ, особенности горно-геологических условий, нормативная база.

Значит, все опасности можно предсказать.

Происходят же аварии из-за того, что признаки опасного фактора планомерно игнорируются. Наша задача — научиться распознавать эти признаки.

Мы пришли к выводу, что лёгкому несчастному случаю предшествует короткая цепочка событий, а к тяжёлым всегда ведёт долгая».

«Распадская угольная компания» (входит в ЕВРАЗ) отработала 2016 год без единой аварии, зато в 2017 году попала в новостной топ с информацией о возгорании в устье дегазационной установки.

К счастью, горняки целыми и невредимыми выбрались на поверхность — пострадавших нет.

Однако есть ещё и репутационный вопрос.

Сегодня предприятие готово информировать общественность о мероприятиях по повышению уровня безопасности и даже приглашает посетить производственные объекты. Заместитель директора по охране труда, промышленной безопасности и экологии ООО «Распадская угольная компания» Александр Петров сообщил, что в текущем году предприятие намерено потратить на эти цели порядка 5 млрд рублей.

«Расскажу о мероприятиях, которые мы проводим для снижения травматизма. Для того чтобы уменьшить число аварий, связанных с техникой, мы установили систему блокировки.

То есть в техническое устройство просто невозможно зайти, когда такой блок работает.

При этом ключ находится только у ответственного сотрудника.

Ещё одна задача — безопасность персонала при нахождении вблизи движущихся элементов механизмов.

Два года назад у нас был неприятный случай: человек попал на исполнительный орган комбайна.

Сегодня мы поставили блокировки, оснастили технику видеокамерами, системами обнаружения человека.

Когда сотрудник оказывается в опасной зоне, срабатывает датчик и техника отключается.

В 2016 году большое количество травм в нашей компании приходилось на работу с электроустановками. Поэтому мы полностью заменили СИЗ от электропотока.

Что касается травматизма при передвижении по горным выработкам, то на наших объектах полностью исключено пешее перемещение — установлены специальные трапы.Там, где на пути встречается вентиляционные сооружения, мы поставили шлюзы, сделав эти участки абсолютно безопасными.

Параллельно с работами по снижению травматизма мы занимаемся улучшением качества проветривания в части дегазации. Для этого мы закупили высокопроизводительные вентиляторы с очень прочными трубами. На участках, где фиксируется повышенное газовыделение, мы устанавливаем такие вентиляторы, обеспечивая качественное проветривание.

Очень важный элемент — это работа с персоналом. Реализуем программу повышения квалификации, мы организовали дополнительное обучение по безопасности. Скажем, вышел человек из отпуска — обязательно нужно пройти тренинг.Если возникает какой-то инцидент, работа останавливается, мы собираем совещание с работниками и выясняем, почему так произошло.

Инженерно-технические работники проводят постоянный инструктаж для сотрудников.

На стенах шахты плакаты, с дополнительными напоминаниями о правилах выполнения работ.

Для контроля проводим с работниками различные тестирования. Перед спуском в шахту — алкотест: пьяный под землёй работать не может.Перед нарядом человек также проходит тестирование: если ответ неправильный, он может обсудить ситуацию с коллегами, чтобы разобраться в вопросе», — перечисляет предпринятые меры Андрей Петров.

В год «Распадская угольная компания» фиксирует порядка 130 травм сотрудников — тяжело говорить, много это или мало.

Что касается смертельных случаев, то один в прошлом году всё-таки имел место быть, однако предприятие отмечает снижение неприятных показателей.

Виртуальное путешествие по шахтам наглядно продемонстрировало, что разработчики профильных решений движутся в правильную сторону.

Андрей Петров упомянул актуальную проблему — взаимодействие людей с техникой в шахте или на карьере. И производители выпускают системы, которые помогают минимизировать их столкновение.

Рассмотрим работу такого оборудования на примере системы, созданной ГК «РТЛ Сервис», по инициативе которой и состоялась данная конференция.

«Согласно существующим нормативам, все шахты должны быть оборудованы системами позиционирования работников, позволяющими контролировать их местоположение с выводом информации на дисплей диспетчера.

Есть два основных типа позиционирвания: зональное и точное — обоих достаточно для соответствия законодательным требованиям.

В основе выбора — необходимая эффективность.

Зональное позиционирование поможет определить, в каком штреке находится человек, спустился ли он в принципе в шахту или остался наверху, в каком сегменте карты он в настоящий момент.

Точное позиционирование даёт возможность определить, где сотрудник, с точностью до 1 м.

Сегодня многие системы являются гибридными: могут переключаться с точного на зональное позиционирование», — начал с теоретических основ генеральный директор ГК «РТЛ Сервис» Тимур Полторыхин.

Как всё это работает на предотвращение наездов горной техники и наездов на персонал?

Система устроена следующим образом. На машине устанавливаются датчики, в кабине оператора — дисплей. На спецодежде или на каске горнорабочего — система оповещения: вибро- и световая.

Пространство вокруг транспорта разбивается на зоны: в зелёной человек в безопасности, желтая — повод насторожиться и красная — явная опасность.

Зоны эти настраиваются под требования конкретной техники и используемого оборудования. Если человек заходит в опасную зону, сигнал поступает и оператору техники, и горняку.

Есть и вариант, когда машина в таком случае автоматически останавливается — о таком решении упоминал и Андрей Петров.

Аналогичную систему можно настроить и для взаимодействия типа техника-техника. Возможна и функция заглядывания за угол: это позволяет водителю заранее знать, что за углом есть горнорабочий или техника, повысить бдительность и снизить скорость.

«Мы располагаем данными исследований зарубежных рынков ЮАР, Австралии и Латинской Америки, в которых была проанализирована эффективность систем предотвращения столкновений.

Их количество благодаря работе аналогичных систем удаётся сократить на 86%.

Снижаются аварии из-за превышения скорости, потому как осуществляется её постоянный контроль.

98% опрошенных диспетчеров в Латинской Америке считают, что такая система позволяет повысить безопасность работ», — поделился Тимур Полторыхин.

Специалисты компании «ВИСТ Групп» предлагают шагнуть ещё дальше и внедрить систему, которая позволит полностью контролировать работу шахты и горняков в ней.

Описанные технологии предотвращения столкновений могут стать элементом общей системы.

«Для того, чтобы управлять чем-либо, нужно иметь полную достоверную информацию об объекте.

В этом смысле есть несколько источников.

Первый — это данные разнообразных автоматических систем, а второй — визуальные наблюдения людей. Ведь мы не можем повесить датчики на каждый метр выработки, и есть категории нарушений, которые замечают только инженерно-технические работники. И проблема в том, что нередко эти данные оказываются распараллеленными.

Когда приходит время принимать решение, данные, собранные вручную и автоматически, либо вообще не интегрируются, либо интегрируются очень слабо.

В итоге 100% информации на руках нет, а ведь есть ещё и фильтры различных уровней управления.

Данные либо не фиксируются, потому что нет соответствующих средств, либо не хранятся, либо в нужный момент недоступны. Как результат — ошибки, нарушения, инциденты», — охарактеризовал проблему директор обособленного подразделения АО «ВИСТ Групп» в Междуреченске Евгений Китляйн.

Какое здесь может быть решение?

Разработчики предлагают вообще не выделять безопасность в отдельное направление, а рассматривать её как один из элементов системы управления предприятием — последовательность сменных заданий.

Именно об этом говорил специалист СУЭК, на шахтах которого достижения «ВИСТ Групп» как раз и работают.

Речь идёт о программном продукте, которые объединяет множество блоков информации: в каком состоянии в настоящий момент находится объект, какие плановые задания должны быть выполнены, какие реально выполнены, какие люди этим занимаются, какова их квалификация и прочее.

«Мы предлагаем заказчикам нарядную систему — центральный алгоритм управления производством и безопасностью на объекте.

Чтобы иметь возможность без искажений передавать информацию на корпоративный уровень», — уточнил Евгений Китляйн.

Выглядит это всё следующим образом.

В начале смены работник получает наряд. Обязательно нужно проконтролировать, туда ли он в принципе пошёл, соблюдал ли маршрут, правильно ли зашёл в опасную зону, вышел из неё.

В систему интегрируется процесс фиксации отклонений, различная документация, необходимая именно для работы здесь и сейчас. Производственный процесс при таком подходе воспринимается как единый, он не бьётся на смены или сутки.

Технологические карты всех циклов можно завести к мастеру в мобильное устройство.

«Можно изменять задания, внедрять электронные цифровые подписи, интегрировать систему с различными другими. В результате реально вообще отойти от бумажного документооборота», — перечисляет возможности Евгений Китляйн.

«Вот конкретный пример работы системы на одном из разрезов — мы опробовали несколько решений.

Интегрировали программу с допускными системами: у человека есть идентификатор — когда он проходит через проходную, то автоматически отмечается.

Есть у него и маршрут, по которому он движется. Проходит медработника, если это водитель — ещё и механика. И так далее.

На каждом переделе имеется считыватель, который позволяет поставить отметку, в результате у нас есть чёткий журнал событий, где фиксируется соблюдение всех процедур. Здесь же информация об обучении, инструктаже, необходимости продлить какие-то «корочки», если их срок уже истекает.

Все недочёты, которые система обнаруживает, собираются в общую базу.Существует система ранжирования, например, с учётом риск-ориентированного подхода, чтобы информация не выдавалась скопом.

И работа по устранению нарушений таким образом становится частью наряда.

По окончании заданного периода можно получить полную картину: кто какие работы выполнял, какие нарушения были допущены, в результате чего можно процесс скорректировать», — описывает работу системы представитель «ВИСТ Групп».

Внедрение подобного рода системы позволило СУЭК — по данным самой компании — сократить количество повторяющихся нарушений на 40%.

Если считать, что каждое из них теоретически могло бы стать причиной аварии, то можно говорить о существенных достижениях.

Текст: Анна Кучумова

Спасибо!

Теперь редакторы в курсе.