ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

Глобальный рост производства и последовавшая за ним интенсификация добычи полезных ископаемых привели к тому, что бизнес быстро исчерпал разведанные месторождения и начал добывать менее удобные и только что открытые залежи, а это привело к новому риску из-за отсутствия полных данных о строении и поведении недр на данном участке.

Государство не меньше бизнеса заинтересовано в безопасной работе шахт и рудников, поскольку это связано, в первую очередь, с жизнью граждан страны. В 2016 году приказом РОСТЕХНАДЗОРА № 450 от 31.10.2016 введена в действие статья 6 ГОСТ Р 55154-2012 «Оборудование горно-шахтное.

Системы безопасности угольных шахт многофункциональные. Общие технические требования» (МФСБ). В статье кратко рассмотрены различные аспекты построения современных МФСБ, рекомендуемые бизнесу критерии выбора надёжных систем безопасности.

Горнодобывающее производство — опасный производственный объект. Это связано с тем, что добыча полезных ископаемых ведётся с применением гигантских механизмов и часто под землей. Сами по себе недра Земли несут риски для жизни горных рабочих: землетрясения, оползни, провалы и пр., — вот список опасных геологических факторов, связанных с таким производством.

Факторы риска в процессе добычи полезных ископаемых: выделение взрывоопасных и ядовитых газов, угольная пыль, возникновение горного напряжения в связи с ослаблением несущих пород и пр. Все эти угрозы известны человечеству давно, и было время подготовиться и должным образом отреагировать на них.

Однако глобальный рост производства и последовавшая за ним интенсификация добычи полезных ископаемых привели к тому, что бизнес быстро исчерпал разведанные месторождения и начал добывать менее удобные и только что открытые залежи, а это привело к новому риску из-за отсутствия полных данных о строении и поведении недр на данном участке.

Науки о Земле просто не успевают реагировать на новейшие промышленные задачи. В результате продолжается череда аварий из-за взрывов метана и угольной пыли в шахтах, горных ударов в рудниках, оползнях на разрезах.

Все это приводит к возникновению политических рисков. Так в России государство не меньше бизнеса заинтересовано в безопасной работе шахт и рудников, поскольку это связано, в первую очередь, с жизнью граждан страны. Для координации усилий в 2014 году введены в действие Федеральные нормы и правила в области промышленной безопасности: Правила безопасности в угольных шахтах (утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 19.11.2013 г. № 550) (ПБ) [1]. А в США в 2006 году был утверждён т. н. Miners Act, который также регулирует взаимоотношения государства, бизнеса и производителей систем безопасности.

Для снижения рисков бизнес устанавливает на предприятиях отрасли системы безопасности для предупреждения и предотвращения аварий.

Рынок этих систем очень консервативен — там присутствует ограниченное количество игроков и входной билет на него весьма высок по финансовым и техническим затратам. К тому же все системы, обеспечивающие безопасность жизни людей, обязаны проходить проверку в государственных органах на обеспечение требований.

Поэтому исторически сложилось так, что на рынке могут присутствовать как модели разработок полувековой давности или их новые реплики, так и совершенно новые системы. К «заслуженным» можно смело отнести различные системы проводной голосовой связи и промышленной автоматики, беспроводные системы аналоговой радиосвязи. они давно и прочно закрепились на рынке, имеют авторитет и пытаются расширяться для обеспечения новых задач бизнеса.

Однако груз старой архитектуры и старые физические принципы, заложенные в оборудование, которое успешно решало задачи безопасности раньше, сдерживает развитие таких систем до требований современного уровня.

Как правило, такие системы способны эффективно решать две-три важных задачи обеспечения безопасности. Новые системы, построенные на принципах сетевого взаимодействия различных вычислительных устройств и блоков, стремятся к обеспечению защиты от всего комплекса внешних природных явлений и получили поддержку со стороны законодателей в виде многофункциональных систем безопасности (МФСб) [2].

Многофункциональность этих систем обусловлена возможностью наблюдать (осуществлять мониторинг) и, по возможности, предотвращать весь спектр промышленных угроз. Многофункциональность, в первую очередь, связана с тем, что причины большинства аварий складываются из комплекса факторов, каждый из которых по отдельности может и не достигнуть аварийных значений. Поэтому и следить необходимо за всем комплексом опасных параметров.

Немаловажное значение имеет так называемый «человеческий фактор»: невыполнение горным персоналом правил и предписаний, вмешательство в работу сенсорных систем для искажения данных, использование оборудования нештатным образом, кражи и алкоголизм на рабочем месте. Наблюдение за горным персоналом и устранение вмешательства человека в работу промышленных систем — также одна из функций МФСб.

Также, по мысли законодателей, именно МФСб должны взять на себя роль независимой от собственника системы мониторинга параметров среды, способной информировать надзорные органы и спасателей в случае возникновения аварии.

При выборе системы для установки на предприятии собственники, как правило, руководствуются следующими принципами:

• дёшево;

• соответствует текущим нормативам;

• автоматизирует получение экономических показателей.

Однако дёшево не означает надёжно, а экономические параметры можно контролировать на входе-выходе предприятия. Очевидно, что только нормативные параметры являются средством давления на собственников по обеспечению безопасности на горном производстве. Сразу полные требования для МФСБ законодательно ввести невозможно, предприятия просто остановятся. Поэтому требования к МФСБ вводятся поэтапно, чтобы дать возможность предприятиям подготовить технику и оборудование. Тем не менее, очевидна логическая направленность развития МФСБ в сторону увеличения функций, универсальности и независимости от собственника. Это заставляет собственника учитывать «перспективность» той или иной системы, чтобы не заниматься монтажом-демонтажом оборудования при введении новых этапов Правил.

В 2016 г. приказом РОСТЕХНАДЗОРА № 450 от 31.10.2016 введена в действие статья 6 ГОСТ Р 55154-2012 «Оборудование горно-шахтное. Системы безопасности угольных шахт многофункциональные. Общие технические требования» [2]. ГОСТ был разработан ещё в 2012 году, но не был введён в действие. Однако последние аварии на шахтах России ускорили поэтапное введение этого ГОСТа. В чём же суть новых требований?

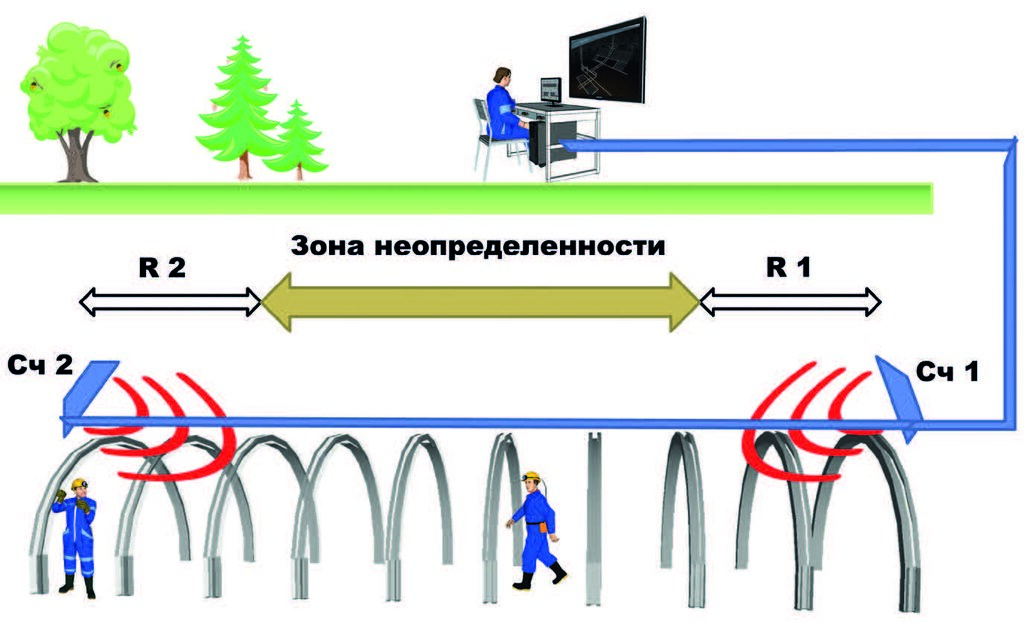

а. Определение координат местоположения персонала в горных выработках должно обеспечиваться непрерывно (период передачи данных на АРМ диспетчера — не более 5 с) с разрешением ± 20 м., при этом должны определяться скорость и направление движения человека. На примере этого требования можно проиллюстрировать подход разных производителей к решению этой задачи. «Заслуженные» системы предлагают решить эту задачу путём установки радиометок (RFID-меток по типу тех, которые используются в магазинах) в головные светильники шахтёров и фиксировать прохождение работника в створе считывателя. Поскольку место установки считывателя метки известно, то мы будем почти точно знать, где находится у нас работник. На рис.2 представлена иллюстрация такого подхода. На первый взгляд дёшево и просто.

Всё портит требование точности и частоты определения координат. Для того чтобы соответствовать новым требованиям, надо расставить считыватели по пространству выработок с условием R1+ R2 не более 30 м или 4 считывателя на каждые 100 м выработки. При этом необходимо позаботиться ещё о питании считывателей, поскольку им придется практически постоянно работать в режиме излучение-приём.

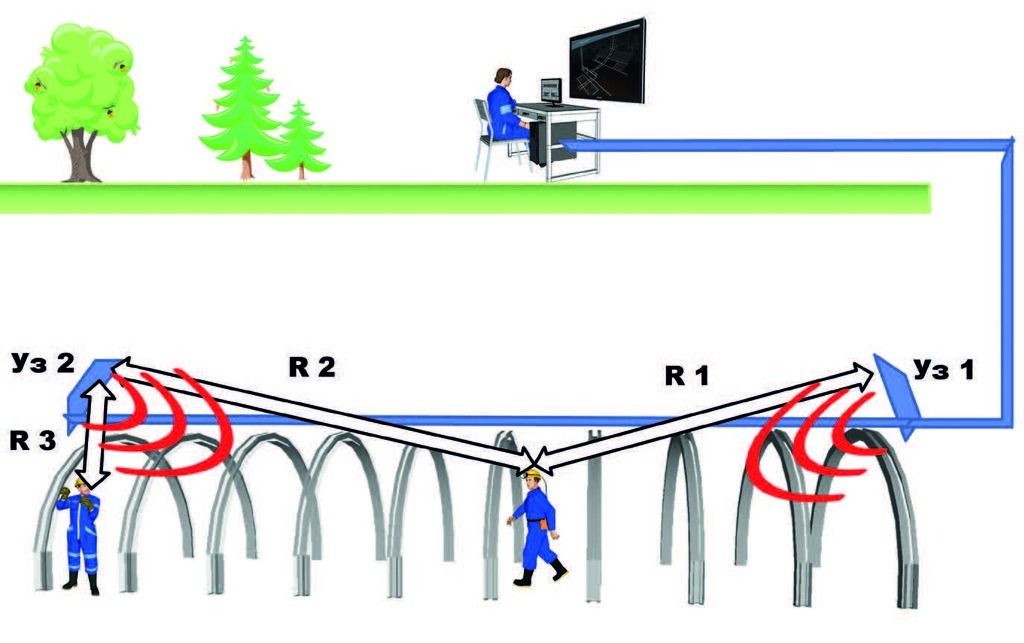

В современной системе определение координат происходит непрерывно в рамках единого протокола обмена стандарта беспроводной связи (рис.3).

При этом обычное расстояние между узлами беспроводной инфраструктуры около 200-300 м. А если учесть, что при аварии все считыватели перестают работать, так как для них не предусматривается аккумуляторное питание из-за стремления к дешевизне, а узлы беспроводной инфраструктуры обеспечиваются автономным питанием по умолчанию, становятся очевидны преимущества «дорогого» решения. И, кстати, только с помощью второго решения можно определить скорость и направление движения человека.

б. В шахте должны проводиться измерения уровня концентрации метана, кислорода и оксида углерода не только с помощью стационарных датчиков, но и с помощью датчиков, встроенных в индивидуальный измеритель газов каждого работника с передачей данных на пульт диспетчера и с отображением координат каждого замера (п.6.3.3.3 ГОСТ). К сожалению, законодатель не указал, как часто должна проводиться передача этой информации в единую систему, но скорее всего, это задача следующего этапа. Метан, вследствие недостаточности наших знаний о природе его возникновения, в результате работы системы проветривания и просто производственной деятельности может появиться везде — самым неожиданным образом. Это же, кстати, касается и оксида углерода — крайне ядовитого газа. Об этом написана масса статей, и мы не будем упоминать здесь о них. Самое простое решение — поставить большое количество метанометров по всему пространству шахты и, в случае срабатывания одного из датчиков, останавливать работу. Однако метанометры — приборы дорогие и трудоёмкие в обслуживании, поэтому их стационарно устанавливают в зонах наиболее вероятного появления метана: на выемочных участках, в тупиковых выработках и т. д. [3]. Именно эти датчики в сочетании с системой передачи данных — и есть то самое звено «мониторинга» газовой обстановки.

При возникновении необходимости контролировать другие газы, кроме метана, — по привычке увеличивают количество приборов в тех же самих местах и продолжают «мониторить». Метан же «в обход» такой продуманной методики появляется внезапно и, что нередко, там, где его не контролируют, то есть не ждут. Считается, что ситуацию можно спасти, выполнив требование по оснащению работников шахты «переносными индивидуальными и (или) групповыми приборами измерений метана, кислорода и оксида углерода» [2]. Но это далеко не так. Дело в том, что измерения и порядок сохранения результатов измерений в системе АГК шахты никак не регламентированы ПБ и отдаются на усмотрение главного инженера шахты. Неудивительно, что по следам недавних аварийных событий на шахте «Северная» в Воркуте звучали утверждения, что данные переносных приборов просто игнорировались (подробнее об этом читайте в №1 за 2016 год).

В этой связи очень важно, чтобы результаты измерений с индивидуальных газоанализаторов (по координатам точек измерений и скорости передачи данных в систему АГК) наилучшим образом совпадали с показаниями стационарных средств измерений. Есть надежда, что в этом случае качество контроля подземной атмосферы изменится радикально. Такое возможно при реализации следующей технологии.

Шахтёры, оснащённые головными светильниками (индивидуальными устройствами), передвигаются по всему пространству шахты. В индивидуальные устройства встроены датчики газов. Человек находится на постоянной связи с диспетчерской, и результаты измерений передаются каждые 5-10 секунд на пульт горного диспетчера и на АРМ оператора АГК. Информация идёт вне зависимости от «желаний» работников, устраняя тот самый «человеческий фактор». В случае превышения установленного порога концентрации метана подаётся сигнал на вывод людей из места возможной опасности. Это краткое изложение подхода, который получил название «Сканирующий аэрогазовый контроль» (САГК).

в. Оповещение об аварии людей, находящихся под землёй, должно быть гарантированным — с автоматическим (контроль доставки техническими средствами) и ручным (контроль осознания) подтверждением получения сигнала об оповещении каждым работником. Эта норма продиктована необходимостью понимания того, что извещение об аварии доставлено всем, и все его услышали и поняли, что делать. Раньше достаточно было писка или моргания лампой светильника.

г. Система оповещения и определения местоположения подземного персонала должна оставаться работоспособной с полным сохранением своей функциональности в течение не менее 16 ч даже в случае повреждения одного любого из узлов и физических линий связи.

В заключение, обобщая мировой опыт, с учётом новых положений ГоСТа можно сформулировать общие рекомендации бизнесу при выборе МФСб:

• возможность определения местоположения шахтёра в реальном масштабе времени с обновлением каждые 5 секунд и точностью ± 20 м;

• в состоянии обеспечить двустороннюю связь;

• имеет перспективу наращивания дополнительного функционала без существенного изменения инфраструктуры (аэрогазовый контроль, видеонаблюдение и пр.);

• живучесть или возможность оставаться в рабочем состоянии после аварии;

• надёжность работы в нормальных и аварийных ситуациях;

• безопасная работа в нормальных и аварийных ситуациях (сама система не может быть причиной аварийной ситуации);

• лёгкость и простота использования;

• простота в установке и обслуживании;

• соответствует иным текущим государственным нормативам;

• автоматизация получения экономических показателей.

• цена.

Александр Скворцов, начальник отдела технической поддержки продаж ООО «Беккер Майнинг Системс РУС»

«Развитие технологий добычи привело к интенсификации производства и, как следствие, к отставанию требований безопасности от фактического состояния дел в добывающей отрасли. Технические решения, обеспечивающие безопасность работ при развитии технологий, реализуются с некоторым запозданием и не всегда гарантируют стопроцентную безопасность.

Для обеспечения взрывобезопасности в производственной среде шахт необходимо адаптировать требования нормативной документации к современным возможностям оборудования. Например, до сих пор действуют требования ручной периодической (от 1 раза в смену до 1 раз в 6 месяцев) проверки работоспособности некоторых электрических защит, в то время как существуют решения постоянного самотестирования, исключающие человеческий фактор. Отсутствует единая система требований безопасности для отдельных видов оборудования — нормативные документы могут дублироваться, противоречить друг другу, допускать различные толкования, что также открывает потенциальную возможность негативного влияния человеческого фактора на безопасность.

В 2012 году был разработан и утверждён стандарт, предусматривающий внедрение на шахтах многофункциональной системы безопасности (МФСБ), призванной объединить все системы, повышающие безопасность шахты, в один комплекс. Именно комплексная защита, которая включает постоянную передачу информации о работе системы и параметрах рудничной атмосферы в контролирующие органы Ростехнадзора, способна свести к минимуму отрицательное воздействие человеческого фактора и обеспечить высокий уровень взрывобезопасности.

На наш взгляд, одним из наиболее перспективных путей повышения безопасности труда горняков является создание систем прогностического принципа действия, способных «просчитать», спрогнозировать аварийную ситуацию и заблаговременно принять меры по её предотвращению или снижению негативных последствий.

Сегодня на российском рынке представлено несколько крупных производителей систем безопасности для угольных шахт. В техническом плане все системы имеют одинаковую двухуровневую структуру: первый уровень — подземный — представлен датчиками, контролирующими рудничную атмосферу, и контроллерами, которые собирают информацию от датчиков и передают её дальше на сервер; второй уровень — наземный — представлен сервером системы, основным и резервным, а также АРМ оператора системы. Основное отличие производителей заключается в комплектации систем безопасности собственным оборудованием — датчиками, контроллерами, серверами, специальным программным обеспечением (например, у компании Becker Mining — это система SmartSense) или использование стороннего оборудования».

Список литературы

1. Правила безопасности в угольных шахтах/ Федер. нормы и правила в обл. пром. безопасности/ Серия 05. Выпуск 40. — М.: ЗАО «Научно-технический центр исследований проблем пром. безопасности», 2014. — 200 с.

2. ГОСТ Р 55154-2012 «Оборудование горно-шахтное. Системы безопасности угольных шахт многофункциональные. Общие технические требования»// Введ. 22.11.2012. — М.: Стандартинформ, 2013.

3. Положение об аэрогазовом контроле в угольных шахтах. Серия 05. Выпуск 23. — М.: ЗАО НПЦ АТБ, 2012. — 110 с.

Текст и фото: Василий Ваганов, эксперт кластера «БОРТ» ООО «Гранч», к. ф.-м. н.

Спасибо!

Теперь редакторы в курсе.