ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

При обычной транспортировке груза на конвейере он распределяется на ленте слоями: первый слой, лежащий непосредственно на ленте, состоит из мелких влажных частиц, второй — из более грубого и сухого материала, и третий, самый верхний — из самых крупных кусков.

Разгрузка происходит следующим образом: крупные куски из первого слоя разгружаются по обычной траектории, укрупнённые грубые куски измельчаются, а мелкие частицы прилипают к ленте. Этот остаточный материал остается на холостой ветви ленты.

Высыхая или под воздействием вибрации холостых роликов, частицы падают с ленты и образуют кучи материала под роликоопорами и барабанами.

Материал, оставшийся на ленте после разгрузки на головном барабане, приводит к образованию значительного объёма пылеобразования на любом предприятии.

Остаточный материал может привести к серьёзным проблемам на конвейере, в частности поломке или износу оборудования, простоям и снижению производительности.

Материал, скапливающийся на роликах, приводит к сходу ленты, преждевременным поломкам роликоопор, незапланированному ремонту и простою. Для бесконечной очистки конвейера от летучих веществ, образованных налипшими на ленту остатками, требуется большое количество человекочасов.

Концентрация пыли в воздухе может привести к пожару или взрыву, а также другим рискам, например, падению при скольжении, аварийной остановке конвейера, выходу из строя оборудования.

Очень часто очистка проводится вручную, что создаёт огромные риски в сфере безопасности труда. Из вышесказанного можно сделать один крайне важный вывод: неважно, куда падает остаточный материал, он является основной причиной (и показателем) плохой работы конвейера.

Зачастую остаточный материал, налипающий на ленту, представляет проблему более серьёзную и более дорогостоящую, чем разброс материала на загрузочном пункте. Разброс нужно устранять в одном месте.

Что касается остаточного материала, то, он создаёт проблему по всей трассе конвейера. Трение холостой ветви о ролики приводит к падению остаточного материала на протяжении всего обратного хода ленты.

Таким образом, проблема увеличивается (удлиняется), удаление грязи и пыли становится дороже, чем уборка разброса материала в одном месте. В данном случае бригаде по уборке придётся пройти весь конвейер.

В добавление к увеличению времени и расходов на уборку остаточный материал повышает износ оборудования и укорачивает срок службы конвейерных составляющих, включая направляющие барабаны и роликоопоры. Он увеличивает трение и ведёт к поломке подшипников.

Основной список пожеланий к работе эффективной системы очистки ленты включает следующие критерии.

Устанавливать систему как можно ближе к разгрузке. Для минимизации выброса остаточного материала в окружающую среду очистители должны стоять как можно ближе к разгрузке, в начале обратного хода ленты. Обычно один очиститель ставят прямо у головного барабана.

Это положение предоставляет два преимущества: снижается расстояние, на котором переносится остаточный материал (что снижает риск потенциального загрязнения роликов и помещения), и скребки можно укрепить на твёрдой поверхности, что способствует более эффективной очистке ленты. Если скребки очищают ленту во время её обхода головного барабана, то можно точнее контролировать прижимное давление скребков на ленту. Если лента не прижата к головному барабану, то колебания хода и натяжения ленты будут влиять на прижимное давление очистителей, и они будут периодически проскальзывать и лязгать, а иногда врезаться в ленту и наносить ей повреждения.

Если очистители установлены на головном барабане, то остаточный материал можно перенаправить в поток основного материала. Таким образом, снижается риск образования взвешенной пыли и, соответственно, уменьшается проблема вывоза мусора. Наконец, расположение первого очистителя рядом с головным барабаном позволяет установку вторичных очистителей.

Их желательно установить ближе к первым, что ещё больше снизит процент остаточного материала на ленте и разброс материала.

Устанавливать очистители вне пути основного потока материала. Не допускается установка очистителей на пути основного потока материала. Также очищенный материал не должен налипать на скребки и каркас очистителей.

Если поставить очиститель на пути грузопотока, то обратная сторона скребков будет изнашиваться под воздействием ударов разгружающегося материала до того, как износятся лезвия. Нужно так устанавливать предварительный очиститель, чтобы кончик лезвия находился ниже горизонтальной диаметральной барабана.

Эта позиция повысит эффективность очистки и продлит срок службы скребков и каркаса очистителей.

Чтобы предотвратить налипание материала на очистители необходимо, во-первых, использовать гладкие поверхности без шероховатостей, где могут застревать частички груза, и в конструкции очистителей применять специальные, нелипкие материалы. В некоторых условиях применения, поверхность ленты и очистителей может очищаться водой, что способствует уменьшению остаточного материала.

Скребки являются пассивными очистителями, так как для функционирования им не требуется приводной механизм (электричество, вода или сжатый воздух). Источником их энергии выступает пружина, резервуар со сжатым воздухом или эластомерный элемент, которая прижимает скребок к ленте.

Скребок, который напрямую контактирует с лентой, вызывает её истирание, поэтому его нужно переустановить таким образом, чтобы очистка проходила через определённые промежутки времени.

Обычно скребки делают уже, чем ширина ленты. Например, на ленте шириной 1800 мм применяют скребки шириной 1600 мм. Разница в ширине не ухудшает эффективность очистки, потому что обычно полная ширина ленты не используется для транспортировки материала. Свободная площадь в поперечном сечении позволяет ленте немного сдвигаться с целью улучшения центрирования и образовывать хороший желоб.

В качестве скребковых лезвий поверхности применяются различные материалы от резины и уретана до мягкой и нержавеющей стали. Также лезвия можно изготовить с добавлением карбида вольфрама или стеклянной дроби, что повысит износостойкость и эффективность очистки.

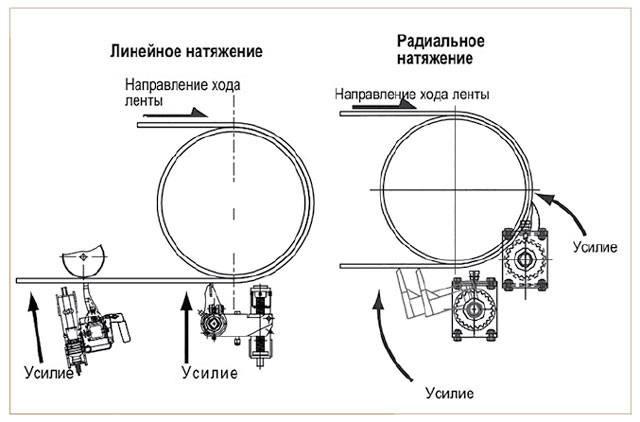

По поводу крепления очистителей существуют два противоположных мнения. Одни очистители устанавливают линейно (на уровне ленты), другие крепятся на каркасе конвейера (ось), а затем выводятся на ленту под определённым углом, то есть радиально.

Линейные очистители имеют несколько преимуществ над радиальными. Их легче устанавливать, можно провести необходимую отладку положения с одной стороны ленты, и они легче отклоняются от ленты, амортизируя при прохождении стыков.

Однако у радиальных очистителей имеется одно преимущество: угол очистки или угол, под которым очиститель располагается по отношению к ленте, остаётся постоянным. Независимо от износа скребка, он всегда стоит под одним и тем же углом к ленте.

Ясно, что линейные установленные очистители смогут служить с максимальной эффективностью только часть срока службы скребка. Устанавливая угол наклона скребков по отношению к ленте, важно обеспечить эффективность очистки. Если угол наклона изменяется вследствие истирания скребка, эффективность очистки падает.

Хорошо установленный очиститель сохраняет один угол наклона на протяжении всего срока службы скребка.

Ключевым фактором эффективности любой очистительной системы является способность очистителей поддерживать постоянное давление скребка на ленту. Необходимо контролировать прижим скребка для создания оптимальной очистки ленты. Существует ошибочное мнение, что чем сильнее давление на ленту, тем она лучше очищается.

Исследования доказывают, что это не так. Скребок под избыточным давлением становится плоским и слегка обесцвечивается, на нем появляются явные следы перегрева. Уменьшение давления ниже оптимального диапазона приводит к понижению эффективности очистки ленты и также приводит к быстрому износу скребков. Очистители отходят от ленты, и внешне кажется, что они осуществляют очистку, хотя на самом деле материал с высокой скоростью проходит между скребком и лентой.

Это приводит к образованию неравномерных желобов на скребке. Они быстро увеличиваются в размере, и происходит быстрый износ скребка. У скребка, работавшего под избыточным давлением, на лезвии образуются характерные зазубрины, образованные истиранием о ленту.

Давление скребка на ленту создаёт натяжное устройство. Натяжной системой может служить противовес из бетонного блока, запорное кольцо, предохранительная муфта и пневмопружина, подведенная к источнику сжатого воздуха на предприятии. Выбор конкретной системы зависит от спецификаций конвейера и очистителей и предпочтений предприятия.

Все натяжные системы должны позволять скребку отклоняться от ленты и пропускать механические стыки и другие препятствия. На случай, если скребки не отклонятся, а застрянут в стыке или ленте, с целью снижения риска травм персонала и повреждения оборудования натяжители должны быть саморегулирующимися.

Выбирая очиститель для данных условий применения, необходимо оценить ряд факторов. Вот основная информация, необходимая поставщику для подбора системы очистителей:

Длина конвейера является важным фактором, так как при колебаниях ленты при проходе роликоопор мелкие частицы материала просачиваются через слой крупных и под их давлением прижимаются к ленте. На длинных наземных конвейерах нижний слой спрессовывается сильнее, и по этой причине их всегда труднее очищать, чем короткие ленты.

Дополнительные переменные, которые могут повлиять на работу очистителей (и, следовательно, должны быть проанализированы перед выбором очистителя) включают:

Нужно иметь в виду, что очищение ленты до последней крошки потребует значительных усилий от оборудования и увеличит стоимость оборудования и техобслуживания. Ситуации, когда лента должна выглядеть после очистки как белая перчатка, возникают крайне редко. Подсчитано, что после очистки ленты 10% остаточного материала всё равно остается на ней до загрузки следующей партии.

Современные технологии очистки ленты предполагают, что для достижения необходимого результата очистители должны «пройти» по ленте не один раз.

Как и при бритье, лучше несколько сделать несколько нежных поглаживаний по поверхности, чем надавить посильнее и за один раз удалить все налипшие материалы.

Лучше всего установить множественную систему очистки, состоящую из предварительного очистителя и одного или нескольких вторичных очистителей.

Первичный очиститель похож на хирургический скальпель, он создаёт низкое давление на ленту и удаляет верхний слой и большую часть остаточного материала.

Вторичные очистители, создающие оптимальное давление на ленту, завершают очистку или осуществляют «влажную уборку» прилипших мелких частиц.

При этом им не мешает толстый верхний слой остаточного материала. Первичный и вторичный очистители выполняют разные функции в очистке ленты, поэтому имеют различные конструкции. В дополнение к повышению эффективности очистки, система множественных очистителей увеличивает интервалы между циклами тех. обслуживания.

Предварительный очиститель действует как дозатор, он счищает с ленты большую часть остаточного материала, оставляя после себя тонкий слой мелких частиц. Таким образом, он контролирует количество остаточного материала, поступающего к вторичному очистителю и предохраняет вторичный очиститель от перегрузки.

Вторичные очистители предназначены для удаления остаточного материала — липких мелких частиц, которые остались после первичной очистки ленты. Если первичный очиститель предназначен для проведения начальной очистки, то вторичный выполняет заключительный этап и предотвращает выброс летучих веществ. (Для достижения желаемого результата очищения может потребоваться более одного вторичного очистителя).

Таким образом можно сделать следующие выводы — установка современных систем очистки существенно снижает затраты по содержанию конвейерного хозяйства, снижает риски для безопасности персонала, снижает энергопотребление приводами конвейеров, а также увеличивает ресурс ленты и роликоопор.

Текст: Тарас Ищенко

Спасибо!

Теперь редакторы в курсе.