ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

ООО «РудХим» специализируется на производстве эмульгаторов, обратных эмульсий для горнорудной, нефтегазодобывающей промышленности и предприятий ведущих обработку металла. Реклама. ООО «РудХим», ИНН 3121001572 erid: 4CQwVszH9pWxnpW9r62

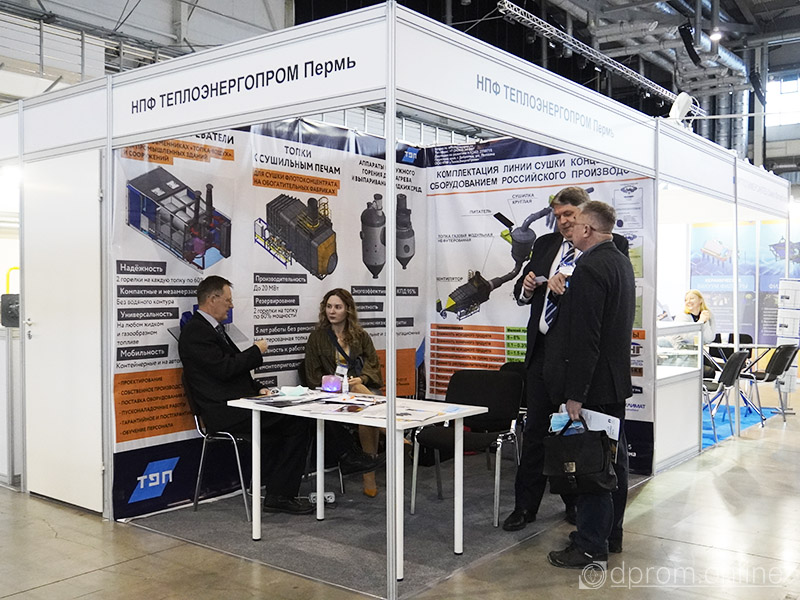

Для специалистов научно-производственной фирмы ООО «Теплоэнергопром» импортозамещение — это не просто модный термин. Это направление, в котором предприятие работает всё время своего существования.

Собрав команду из увлечённых своим делом ученых и инженеров, изобретателей, специалистов и талантливых производственников, «ТЭП» реализует проекты, которые на первый взгляд выглядят просто футуристичными. Например, создают нефутерованные топки сушильных печей и развивают технологию «сухого» обогащения.

«Я являюсь постоянным участником профильных отраслевых выставок и конференций, и на таких мероприятиях я встречаю по большей части российских представителей, являющихся дилерами зарубежных компаний. Знаете, сложившаяся ситуация довольно опасна: очередные санкции могут оставить страну без необходимого оборудования и современных технологий.

Поэтому я хочу подчеркнуть, что научно-производственная фирма «Теплоэнергопром» — это разработчик и производитель отечественных технических решений, наше оборудование на 90% состоит из российских комплектующих. Мы стремимся составить конкуренцию иностранным компаниям, а где-то и «подвинуть» их. В принципе, нам это удаётся», — с этой установки началась наша беседа с заместителем главного конструктора по науке предприятия, к. т. н. Олегом Черных.

Компания «Теплоэнергопром» вышла на рынок в 2007 году как производитель теплотехнического оборудования и сегодня продолжает развивать это направление. 15 лет компания работает на рынке, и 14 из них является поставщиком решений для объектов ПАО «Газпром». Сегодня сотрудничество продолжается, а на счету производителя уже около 500 единиц оборудования только для этого заказчика.

«Мы двигаемся дальше. Безусловно, предприятия нуждаются в оборудовании для обогрева, но не меньше горнорудная отрасль нуждается в новых технологиях. Ведь многие процессы на современных предприятиях, в частности обогатительных, организованы точно так же, как 40–50 лет назад, многие системы не претерпели изменений. А есть возможность сделать их более эффективными. И мы, в частности, разработали собственную конструкцию топок к сушильным печам для сушки флотоконцентрата на ОФ. Топки эти нефутерованные, это наше собственное запатентованное решение», — рассказывает Олег Львович.

Наш собеседник демонстрирует схему таких топок, объясняя, каким образом разработчикам удалось решить нерешаемую, казалось бы, задачу. Нет, дело не в том, что специалисты «ТЭП» изобрели необыкновенный материал, который не подвержен износу. Всё дело именно в конструктивном решении.

«Вы знаете, сколько в нашей стране талантливых инженеров? Они создают конструкторские решения, которые можно назвать шедеврами. В данном случае мы реализовали идею нашего пермского разработчика. На самом деле всё не так уж и сложно: в основе — конструкция типа труба в трубе…», — комментирует Олег Черных.

На деле же даже именитые зарубежные производители не смогли повторить достижений пермяков. Отказ от футеровки — это не просто изменение конструкции, это решение большой производственной проблемы. Ведь футеровку раз в 2–3 года необходимо менять: это затраты на сам материал, время на демонтаж и монтаж, и, соответственно, простой. А нет футеровки — нет проблемы. С января 2016 года топка «ТЭП» работает на объекте ПАО «Уралкалий»: 95% ресурса ещё не выработано.

Ещё одно направление работы компании — разработка и развитие оборудования для очистки промышленных стоков. Оно востребовано, в частности, на объектах ПАО «НОВАТЭК». За основу пермские специалисты взяли незаслуженно забытую советскую разработку — аппарат погружного горения. В компании уверены, что это компактное и энергетически эффективное решение найдёт применение и в добывающей, и в химической отраслях.

Но и это ещё не всё. Большую часть нашей беседы со специалистами ООО «ТЭП» составило обсуждение технологии «сухих» методов обогащения полезных ископаемых. Олег Львович подчёркивает, что реализация этого проекта станет не шажком, а настоящим прорывом для отрасли, поскольку позволит решить и экологические, и экономические задачи.

Как всем известно, сегодня на предприятиях в ходу в основном «мокрое» обогащение, требующее определённой цепочки оборудования и огромных объёмов воды.

«Сегодня на российских предприятиях применяется и «сухое» обогащение. Это рентгено-радиометрическая сепарация, но речь идёт только о крупнокусковой сортировке, то есть это работа с фракциями руды от 40 до 300 мм. Но для обогащения руды её необходимо измельчать — порой до десятков микрон, чтобы произвести вскрытие минералов перед их разделением в обогатительных аппаратах. И сухая технология здесь тоже применима: необходимо сделать то, что сделали флотаторы: за счёт реагентов избирательно изменить природные свойства минералов, сделать их свойства более контрастными и разделить минералы с помощью различных электросепараторов.

Сегодня в России производят электросепараторы — в частности, эту задачу решают наши коллеги из Екатеринбурга в ООО «Русская Корона». Но это оборудование небольшой мощности до 15 т/ч, оно не годится для ГОКов, где идёт переработка потоков руды в миллионы тонн в год», — объясняет Олег Черных.

При этом специалист уверен, что речь вовсе не идёт о непреодолимом барьере. Он подчёркивает, что именно за «сухими» методами обогащения будущее. И дело не только в возможности решения экологических проблем. «Сухие» методы позволят осуществлять процесс предобогащения руды непосредственно в руднике, то есть не придётся поднимать, например 3–5 млн. тонн в год пустой породы на поверхность. Плюс к тому «сухое» обогащение подразумевает в разы меньшие энергозатраты, чем традиционное «мокрое».

«Да, развитие этих технологий требует цикла НИОКР. Ну и что? Не нужно этого бояться. Да, это инвестиции, но мы же говорим о качественном скачке в технологиях обогащения! Затраты на науку, разработку окупятся сторицей», — подчеркивает Олег Черных.

Специалист признаёт, что не так-то просто продвигать подобные разработки в России. Но в компании настроены оптимистично: есть гранты, есть госструктуры поддержки импортозамещающих, инновационных производств. И сегодня работа уже идёт, причём задействованы сразу несколько участников. Один из участников команды разработчиков — это Пермский национальный исследовательский политехнический университет.

Стадия рудоподготовки: дробление, классификация, сушка, обработка реагентом, трибозарядка — это задачи для ООО «Теплоэнергопром». Над обогатительным оборудованием трудятся екатеринбургские партнёры предприятия. И совместными усилиями, уверены российские специалисты, удастся совершить технологический прорыв, создав решение, которое выведет процесс обогащения полезных ископаемых на новый уровень.

На правах рекламы

618703, Пермский край, Добрянский район, пгт Полазна

tepgaz.ru

office@tepgaz.ru

+7 (34265) 94-007

Спасибо!

Теперь редакторы в курсе.